全国统一服务热线

光学镀膜净化车间设计方案

1、光学薄膜产品生产流程

光学薄膜产品工艺流程见图1。为保证产品质量,从基片清洗到成品包装都应在洁净环境下进行。

基片清洗是通过超声清洗或者手工擦拭的方式清除待镀基片表面的灰尘、油渍、汗渍、手印、抛光残留等污染物,同时使表面活化,从而确保镀膜质量。超声清洗流程的最后为干燥过程,此时基片处于强气流中,容易受到空气污染。风机过滤机组(Fan Filter Unit,FFU)净化单元比较适合于构建局部净化区且净化效果良好,因此在超声清洗机的干燥段加装FFU单元有助于提高基片出口区的洁净度。基片清洗后需要从清洗篮上取下来,并检查清洗效果,然后装入镀膜夹具或者镀膜伞具,这些过程都是依靠人工来完成的。上述作业过程中人有较多的动作,人与基片接触距离很近,接触时间也很长,基片容易受到人体和空气的污染,因此一般需要在超净台下进行。

基片清洗后的流程是镀膜,镀膜前必须先准备好镀膜机。装机是镀膜机的一个准备过程,主要是对镀膜机进行清洁处理、装配膜料、更换监控片等。当镀膜机完全准备好后放入基片,此时基片完全裸露且移动量较大,容易受到污染。由于镀膜机型号不同,基片装入镀膜机的方式也不同,可控制装载环境的方式也不同。一些基片出入口较小的镀膜机可采用FFU净化单元来消除基片装载区域的污染,而一些大型镀膜机的装载区较大,只能通过控制整个生产作业区的环境以消除污染。镀膜在真空镀膜机内进行,膜层质量主要受镀膜工艺的影响。

镀膜后要先进行光谱和表面质量的检查,然后再收纳镀膜品,这些过程应在洁净条件下进行,以免对下道工序产生影响。

光学薄膜产品通常需要经过镀后处理才能用于下一道工序,常见的处理方式有切割、标记、刻划、涂黑等。这些处理方式都容易产生颗粒物,非常容易附着在产品表面上。这些颗粒物大多是玻璃碎屑,极容易划伤产品表面,也会对后续工序带来不良影响,因此必须控制好作业环境和工艺以消除产生的颗粒物。

光学器件有的简单,有的复杂。简单的光学器件只有一个独立零件,而复杂的光学器件则需要多个零件组装在一起。组装光学零件比较常用的方法是使用透明胶黏合。光学零件黏合时需要挤压或扭转,如果在此过程中有颗粒物进入黏合面之间,将划伤零件表面或在零件内留下一个缺陷点,那么整个产品将报废,因此多个光学零件的组装过程对环境也有较高的要求。

光学器件的另一类组装是将光学零件与机械零件连接在一起,以起到支撑或者保护的作用。老化时效是组合体去内应力或提高黏合强度的过程。成品检查一般包括光学性能检查和缺陷检查,通常需要借助特定的光学仪器或者用肉眼在一定的光照条件下进行。最后的包装涉及产品防护和顾客使用时的洁净度。这些过程大多数也是靠人工来完成,产品不断地与其他物体或人接触,受到污染的概率极大,因此也需要一个洁净的环境。

2、镀膜生产线布局与净化等级规划

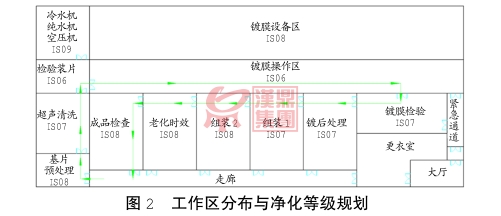

根据图1所示工艺流程设计的镀膜生产线布局见图2,其中箭头代表产品流向。该净化生产线总面积1700多m2,空间较大,需采用多个空调系统。本布局设计基本实现了产品的单向流动,避免了各区间循环交互的情况,这将有利于净化系统的设计,有利于保持系统净化等级的稳定。

光学薄膜产品对表面质量有很高的要求,制造环境对成品率有较大影响,特别是镀膜过程中一个极小的缺陷都会被放大,进而产生废品,因此镀膜生产过程应在洁净条件下进行。按照产品流向,各区域净化等级规划如下。

基片预处理区用于对来料基片进行拆包和入厂检查,然后摆放到清洗篮上等待清洗。考虑到基片外包装可能存在较多灰尘,而且内包装物产生灰尘也比较多,因此本区域洁净度可以设计为ISO8级。

由于后道工序是超声清洗,超声清洗能够完全清除基片表面沉积的颗粒物,所以ISO8级完全能够满足使用要求。

由于超声清洗过程需要使用大量的水、洗剂甚至有机溶剂,这些清洗液在超声波和加热的作用下挥发量较大,所以超声清洗机区的洁净等级不容易做到很高。考虑到基片最终要从洗液中返回空气,因此超声清洗区的洁净度设计为ISO7级。基片从超声清洗机出来后进入暂存/装片区,这之间有较长的转移距离,因此超声清洗机的出口处应进行特别处理,比如增加高效口密度或者布置一定量的FFU单元。

检验装片区是非常重要的一个区域,基片镀膜前的处理过程都是在这里完成的。由于基片检验和装片完全依靠人工来完成,人与基片的接触距离近,接触时间长,所以检验装片区洁净度设计为ISO6级。由于检验装片工作本身需要工作台面,所以优选超净台可以完美满足作业本身的需要,又可以进一步提升作业区的洁净程度,即装片操作局部区域可达ISO5级。

镀膜是通过真空镀膜机完成的,大多数镀膜机可从真空室门处进行隔断,分成机组区和操作区。机组区主要放置的是镀膜机的真空泵、气动阀等机械执行器,存在较多的颗粒物、热振动、噪声污染,净化等级可设计为ISO8级。镀膜操作区是镀膜机清理、镀膜准备、装入基片、镀膜、取出镀膜品的作业区,洁净度要求较高,可设计为ISO6级。

镀膜作业的机组区和作业区隔离缩小了作业区的面积,降低了机组区的净化等级,从而极大地降低了系统能耗。但有些镀膜机是无法隔断的,只能整体放在一个净化间内,那么其净化等级应设计为ISO6级。考虑到把基片放入镀膜机的过程需要人员近距离操作,基片在空气中暴露时间较长,装片区可加装FFU单元或增加高效口数量,装片操作区可局部提高到ISO5级。

光学零件在组装之前都需要保持表面洁净,否则需要额外进行清洁处理,因此镀膜检验和镀后处理过程都应在较高洁净度的环境下进行。而多零件的组装过程更应在高洁净度环境下进行,以防组装过程中有污染物进入两零件之间。因此上述区域可设计为ISO7级,零件组装区可辅助超净台以提高局部区域的洁净度,可采用切割、标记、刻划、涂黑等方式。易产生污染的区域应采取局部排风措施,以免污染物扩散。

光学零件与机械件的组装、老化时效、成品检查都不涉及面与面的结合问题,零件外表面的污染物可以随时清理,因此这些区域的洁净度可设计为ISO8级。

综上,整个镀膜生产线的工作区分布与净化等级规划见图2。

3、镀膜生产线优化设计

目前,整个洁净生产线共分为3个等级,理论上相同净化等级的空间应该划分在同一个空调系统中。但3个等级的空间交错排布,因此不能直接按净化等级来划分空调系统[7],必须在满足使用要求的前提下进行优化。系统优化可以从两方面考虑:首先是工程的角度要避免不同的空调系统交叉,否则管道施工难度增加,提高建设成本;其次是相近的工作区尽可能在同一个空调系统,减少人流物流对洁净度的影响。

根据以上几点,整个生产线最终优化成3个空调系统,见图3。

首先,将冷水机、纯水机及空压机等辅助设备纳入镀膜设备区,构成一个独立的空调系统,负载面积约500m2,洁净等级均为ISO8级,但辅助设备区可以适当减配或者减少回风作为该空调系统的泄压区。设备区设计为ISO8级,比镀膜区低2级,镀膜区相对设备区是正压,有助于保障镀膜区的洁净度。另外,镀膜设备操作人员需要经常出入设备区维护设备,设备区设计为ISO8级可减少人员出入对镀膜区洁净度的影响。

其次,将基片预处理区、超声清洗区、检验装片区和镀膜操作区纳入一个空调系统,面积约500m2,洁净等级为ISO6级。由于基片预处理、超声清洗对洁净度需求不需要那么高,而且容易产生污染物,所以这两个区域的高效口和回风口数量可以适当减少。检验装片区可配置超净台以进一步提高局部工作区的洁净度,镀膜作业的基片装载区也可以设置FFU以提高关键区域的洁净度。

生产线其余的区域纳入另一个空调系统,面积约700m2,洁净等级均统一到ISO7级,有利于调整不同工作区面积的大小。光学零件间的组装过程可采用超净台提高局部区域的洁净度,而走廊和更衣室可作为空调系统的泄压区,保障该空调系统相对镀膜区的低压。

综上,整个镀膜洁净生产线经过优化后,3个空调系统面积相近,可采用相同或者相近的空调机组。3个净化系统中间洁净度高,边缘洁净度低,气压平衡容易实现,运行过程有保障。重点区域洁净度局部提高解决方案比较容易实现,与生产实际符合度高。

4、结束语

净化生产线是一个系统工程,能耗大是其最大的不足,如何在保障生产环境的前提下低成本地使用好净化生产线需要从多方面入手。生产线布局设计是一个方面,空调系统的设计和施工是另一个方面,而使用过程中的管理、定期检测、维护保养则是更重要的方面。