葡萄富含糖、有机酸、矿物质、氨基酸以及多种维生素等,被誉为“水果皇后”葡萄汁作为一种营养丰富的饮料长期以来受到消费者的欢迎。随着PET瓶包装在世界范围内的蓬勃发展,果汁和软饮料的灌装正在由热灌装向无菌冷灌装进发。液态食品的无菌灌装属于最具发展前景的包装技术领域,它集中了现代制造和控制技术之精华,国内外众多厂商都在此领域开展了多项研究。将无菌冷灌装技术应用到PET瓶葡萄汁饮料的生产中,对提高产品质量,节约生产成本,降低能耗都有很大的益处。

1 无菌冷灌装的优点相对于热灌装,无菌冷灌装有如下技术优势:

a产品质量好。冷灌装葡萄汁不使用防腐剂,最大程度地保持了葡萄汁原有的色泽、香气、滋味和营养成分,为消费者提供最天然的绿色食品。

b成本低。冷灌装所使用的普通不耐热PET瓶单价为0.4元左右,而热灌装所需的耐热PET瓶成本为0.7~0.8元,相差近1倍。

c能耗低。热灌装需要使果汁保持在90~95℃温度下灌装,消耗大量的蒸汽,而无菌冷灌装仅需常温灌装即可。

d.无菌冷灌装具有很强的科学性,对环境要求很严,包括对灌装设备、人员素质以及工艺所采取的技术处理要求都很高。

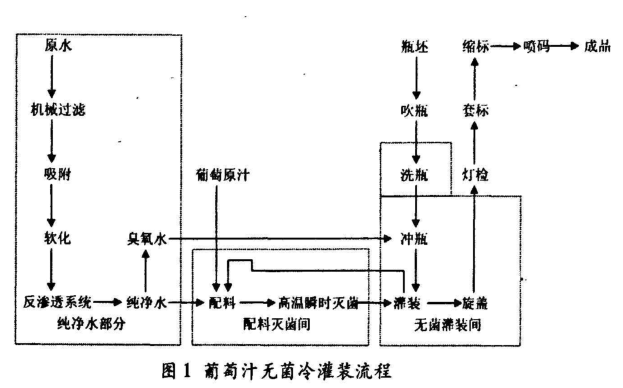

2 葡萄汁生产及灌装流程(如下)

葡萄→清洗→破碎→除梗→榨汁→杀菌→冷却→酶解→灭酶→过滤→葡萄原汁

3 操作要点

3.1配料用水要经过处理,达到软饮料用水标准。

3.2掌握好葡萄的成熟度至关重要,因为原料的成熟度会直接影响产品的感官特征。葡萄原料要求新鲜,糖、酸比适中。

3.3葡萄清洗之后,立即进行破碎与除梗,便于榨汁,减少果梗带来的异味。

3.4将破碎后的葡萄浆加热至60℃,保温1h,软化果肉,有利于果皮与果肉中色素的溶出。热处理后的果浆应尽快榨汁,果渣加入适量水进行第二次榨汁,2次汁液混合后立即进行巴氏杀菌,避免在后续加工过程中果汁发酵。

3.5杀菌后将果汁冷却至40℃,加入0.04%的果胶酶,酶解2h,提高果汁澄清度,避免果汁后浑浊。酶解结束后升温至90℃灭酶,冷却后采用板框压滤机将杂质过滤掉,即得到葡萄原汁。

3.6将葡萄原汁打到调配罐中加热至50℃,根据配方要求加入糖、酸、香精等辅料进行调配,然后进行超高温瞬时灭菌,灭菌温度135℃,灭菌时间3~5s,杀菌后的饮料进入高位无菌贮罐。

3.7高位无菌贮罐中的葡萄汁饮料通过管道连接至无菌灌装间进行无菌灌装,灌装后套标、缩标、喷码、装箱,即为成品葡萄汁饮料。

4 无菌工艺要点

PET瓶无菌冷灌装工艺流程中,正确实现产品的灭菌及灌装设备、灌装环境、空瓶、瓶盖等的无菌处理,是PET瓶无菌冷灌装的关键。整个灌装过程要在隔离装置内操作,其无菌技术达到D6级。所有接触产品的设备、物品甚至空间都要经过严格灭菌。

4.1瓶子无菌

用于灌装的PET瓶必须无菌。采用250ppm的二氧化氯消毒液浸泡PET瓶30s,然后经由输送带送至无菌间。为了保证瓶子不再被染菌,在洗瓶机的出口至冲瓶机的进口局部区域要求达到百级净化。

4.2 盖子无菌

可采用臭氧熏蒸法,在臭氧消毒柜中进行,臭氧浓度为1%左右,时间一般15~25min。臭氧消毒柜安置在无菌间内,灭菌后的盖子直接上灌装机。

4.3 葡萄汁饮料无菌

为了较好地保持葡萄汁原有的色泽、香气、滋味和营养成分,对其采取超高温瞬时灭菌工艺,然后进入无菌贮罐中贮存。此外,为了保证果汁所经过的设备、管道无菌,必须采用CIP清洗系统。

4.4灌装环境无菌

灌装间的高度一般不超过2.5m,容积要尽量小,这样既节省材料,更重要的是可以减轻空气净化系统的工作负荷,较易达到所要求的洁净度。

另外,由于灌装间的细菌和尘埃最大来源是操作人员,因此,在操作人员进入之前,应进行一更、淋浴、二更(换洁净服) 风淋4个程序,避免其带入细菌和尘埃。风淋室的过滤效率要求在99.99%以上,风淋的时间在30s以上,喷出风速20m/s。无菌灌装间配有净化空调系统,采用聚氨酯发泡隔热复合板、铝合金、玻璃等材料建成,开启净化空调系统后,无菌间内部呈正压,并可调节气温。净化空调系统可使灌装间内的洁净度达到百级以上。

无菌灌装间的操作要求极为严格,必须按照操作规程进行。在进行每批灌装生产前,必须对无菌灌装间的净化度级别进行检测,总体净化度达到百级以上才可以。操作中,要求在灌装前1h就开启净化系统并恒温运行,并保持紫外灯常开,保证一定的杀菌效果。灌装开始之前,操作人员禁止出入灌装间,以使灌装间能在较短时间内达到洁净度要求。灌装操作开始前,紫外灯熄灭后操作人员才可以进入灌装间,并要求穿洁净服,戴口罩、手套。

在正常灌装过程中,无菌灌装间要严禁人员出入,操作人员应定期用250×10-6的二氧化氯消毒液喷淋地面,以保证灌装间的无菌环境。如果在灌装过程中出现设备故障,在修理过程中仍要保持净化系统继续运行,故障排除后,让净化系统运行30min后才能再开始灌装。如果是灌装间的净化系统出现故障,则必须在修理后之后,保证净化系统正常运行3到4小时再开始灌装。

5 无菌冷灌装产品质量控制

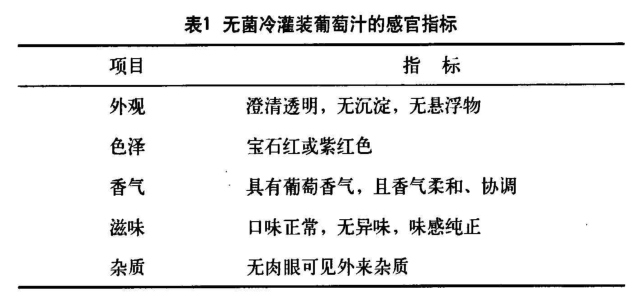

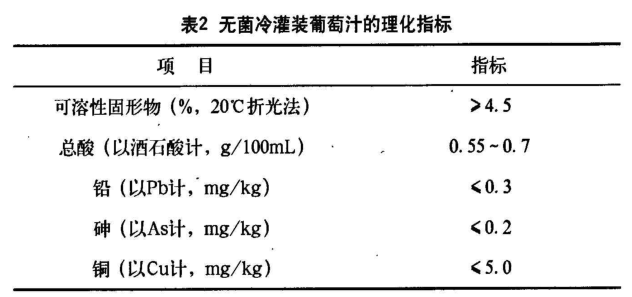

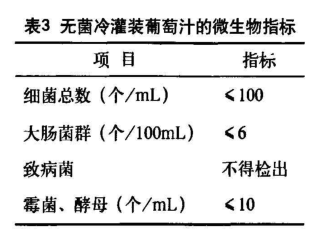

严格的检验措施也是确保无菌冷灌装工艺顺利实施的重要保证,在灌装过程中,化验人员必须每隔1小时从生产线上抽取一次样品,进行李华和微生物检验,以保证产品的质量(表1、表2、表3)。生产车间的地面、墙壁、操作台、工具等也应定期杀菌消毒。同时,应适时对物料流通管道及贮存器进行全自动循环清洗。