锂离子电池厂房的真空系统在合浆、注液、烘烤等工艺流程中发挥重要作用,真空系统设计的好坏与锂电池的品质密切相关。真空泵是真空系统的主要设备,也是真空系统设计的主要内容,在选型时需要充分考虑使用需求,如真空度、抽速、所抽介质成分等。其中,所抽介质中含有的N-甲基吡咯烷酮 NMP有机溶剂较为特殊,对真空泵的选型及后处理都有特殊的要求,也是锂电池厂房真空系统设计的特殊之处和难点。介绍了锂电子电池工厂生产的工艺流程、真空泵的选型及真空系统所抽介质后处理工艺。

1 锂离子电池工厂生产的工艺流程与真空

传统的锂电池生产过程包括:负极合浆、正极合浆、涂布、碾压、分切、烘烤、卷绕、入壳、 电焊、注液、焊冒盖、清洗、干燥储存、检测对齐度、壳体喷码、化成、OCV测量、常温储存、分容等。其中,正极合浆、负极合浆、涂布、卷绕、烘烤、注液、化成等工序需要配备真空系统。

在烘烤工序中,锂电池极片中的水分对电池性能有很大影响,过量水分将会影响其电化学性能。

因此需要设置烘箱间,将极片或电芯放置在烘箱的可移动真空腔体中,通过烘烤与抽真空相结合的方式除去水分。与常压干燥相比,这种方式的优点是真空干燥能够避免在常压干燥时容易出现的产品表面硬化现象,这是由于真空环境时极片表面与内部的压差大,压力梯度使水分更快速地移出表面,干燥效率高,干燥温度低,利于电池内部集流体与活性物质的粘结。

在注液工艺流程中,依靠真空注液系统来完成对电芯注入电解液,在整个流程中,需要在注液前将注液腔体中的空气抽到储气罐中,在注液后需要进行真空静置、真空抽气封口 等抽真空的步骤。

因此,真空系统在锂电池生产中是很庞大的系统,真空系统设计的好坏对锂电池的生产品质有着至关重要的影响。

2 选择真空泵时的主要考虑因素

真空系统中的核心设备为真空泵,通常选择真空泵时需要考虑三大因素:极限真空度、抽气速率、所抽介质成分。

2.1 极限真空度

真空泵的工作压强应该满足真空设备的极限真空及工作压强要求。通常选择泵的极限真空度高于真空设备工作真空度0.5~1个数量级。通常锂电池厂的真空系统要求达到相对真空度 -0.096MPa左右(绝对真空度5325Pa左右),根据GB/T3163—2007《真空技术术语》真空区域的划分,锂电池厂的真空系统属于粗真空系统(103 ~102Pa )。

2.2 抽气速率

真空泵的有效抽气速率比额定抽气速率低,因此应乘一定系数后再根据样本选择合适的真空泵。

当样本上有泵的特性曲线时,从经济、安全可靠及时间经验的角度,计算抽气速率(有效抽气速率)应当乘以1.5~2.0作为额定抽气速率,根据泵的特性曲线选择泵的型号和台数;当泵的样本上没有特性曲线而只有泵的额定抽速时,由于样本上给出的额定速率是在1个大气压条件下测得的,而泵是在低于一个大气压下运行的,因此计算抽气速率(有效抽气速率)应当乘以2~4,与样本上的额定抽气速率比较,选择泵的型号和台数。

2.3 所抽介质成分

锂离子电池工厂的真空系统所抽物质包括:空气、NMP、粉尘、微量电解液等。NMP作为正极合浆生产工艺中PVDF的溶剂, 存在于合成的浆料中,并随着电池的生产流程,

存在于涂布、烘烤等工艺流程中,所以上述工艺过程中,真空系统所抽介质含有NMP溶剂。

注液工艺中,电解液是否均匀是影响电池质量的关键因素,每个电池在电解液充注之前都要抽真空,并且在抽气的过程中还要持续脱气,这一操作可提高电解液的均匀度。因此在注液工艺中 ,真空系统所抽介质含有微量电解液。

3 有机溶剂的化学性质及对真空泵的影响

3.1 NMP的化学性质

N-甲基吡咯烷酮(NMP)的沸点为204℃(101.3kPa),熔点为-24.4℃,临界温度为445℃。NMP是一种极性很强的 非质子传递溶剂。

能溶解大多数有机与无机化合物、极性气体、天然及合成高分子化合物,例如能与水和醇、醚、酯、酮、卤代烃、芳烃等互溶。

NMP是锂电池厂中电极黏和剂聚偏氟乙烯(PVDF)的溶剂,真空泵在合浆、涂布、烘烤等工艺流程中所抽取废气便含有NMP。含有NMP的废气在经过涂布机以后,温度为90~110℃左右。

3.2 真空泵的泵油失效

真空泵的润滑油主要起到润滑、密封、冷却的作用,但是在使用过程中会逐步失效,主要有2 种失效形式:真空泵油 乳化、真空泵油碳化。乳化是指高温时真空泵所抽气体中存在能够与真空泵油反应的化学成分,从而反应生成黏稠状的物质粘在真空泵叶片上,使其不能迅速做往复甩出运动,进而影响真空泵能够达到的真空度;碳化是指真空泵油在高温时产生颗粒状物质,随着真空泵的长期运转,颗粒状物质使缸体和叶片磨损,进而导致真空度下降。

目前锂电池厂房在生产过程中,如果使用油泵作为润滑剂,则生产过程中产生的NMP会与真空泵油在高温下反应,使真空泵油 乳化而失效,进而使真空泵叶片旋转困难,此外,NMP也会对吹扫器、密封件等产生影响。因此,油泵在锂电池厂房中需要频繁、定期地清洗, 运行中事故多发并且维护费用高,废品率和维修故障率高。

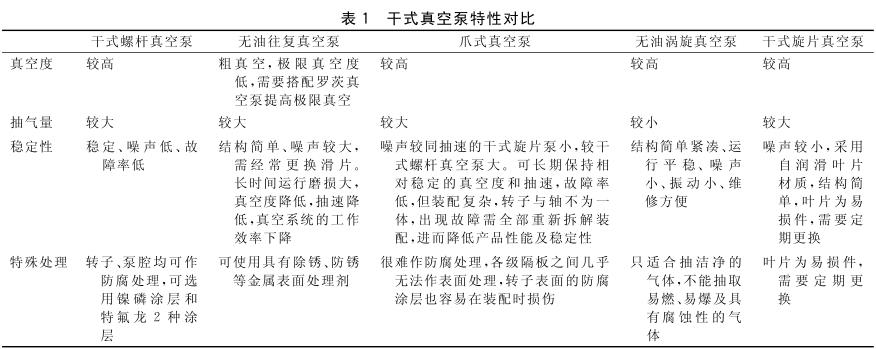

考虑到有油真空泵的上述缺陷,在锂电池厂房真空系统的设计中,应首选干式真空泵。干式机械真空泵的主要形式有:干式螺杆真空泵、无油往复真空泵、爪式真空泵、无油涡旋真空泵、干式旋片真空泵等。其优缺点见表1。

3.3 有机溶剂对真空泵部件的腐蚀及真空泵的防腐措施

NMP溶剂会对真空泵的金属部件造成极性腐蚀。 这是由于NMP是一种极性溶剂,极化率极大,当存在离子化合物时,离子化合物易溶解,导电率大,可形成像水溶液一样的导电溶液,进而发生电化学腐蚀。极性溶剂在常温下对金属的腐蚀性较小,但在高温下对金属腐蚀性大,而真空系统所抽的含NMP的废气温度高达120 ℃,因此对真空泵的金属部件采用防腐蚀措施尤为重要。为了避免有机溶剂及电解液对真空泵金属部件产生腐蚀,在转子、 泵腔等与所抽有机溶剂接触的部位采用喷涂防腐涂层的处理是一种非常有效便捷的方法。 其中,聚四氟乙烯(F4,PTFE)可作为真空泵防腐蚀的理想涂料。这是由于它抗酸抗

碱、抗各种有机材料的腐蚀,且几乎不溶于所有的溶剂;此外还耐高温耐低温,长期使用时能耐200~260 ℃的高温,而在-100 ℃时仍可保持柔软;摩擦系数极低,有润滑作用,方便真空泵内层结构的清洁。

此外,由于相似相容的原理,有机溶剂对真空泵的橡胶部件,例如丁晴橡胶、氟橡胶,也有腐蚀。为避免有机溶剂对橡胶部件的腐蚀,可采用聚四氟乙烯包裹的橡胶材料。

4 真空系统中针对有机溶剂的后处理工艺

NMP虽然毒性较小,但能够对人体造成轻微的皮肤刺激、不孕等影响,故在锂电池生产时 NMP浓度高的区域,生产人员应佩戴防毒面具,穿防护服等。此外,若将NMP直接排入周围环境,会造成一定程度的大气污染,并且由于NMP易溶于水,可随雨水一起渗入土壤造成地下水污染。因此真空系统的设计中应避免将NMP直接排至厂房外的大气中,应当先 将真空泵所抽的混合气体中NMP分离出来进行回收,再将其余气体排至大气。

目前了解到的NMP的回收方式有3种:转轮吸附技术、深冷回收技术、吸收剂吸收技术。

4.1 转轮吸附技术

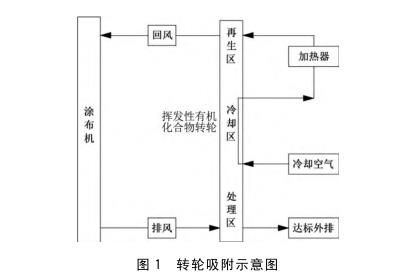

吸附剂有:活性炭、活性炭纤维、沸石分子筛等。转轮回收设备在处理区吸附NMP废气, 在冷却区采用新风对废气进行冷却,在脱附区用热空气对NMP加热将其脱离出来。脱离出 来的含NMP热空气还可以送回涂布机实现循环使用。示意图见图1。

4.2深冷回收技术

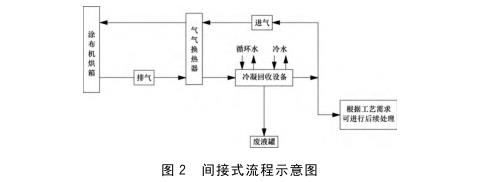

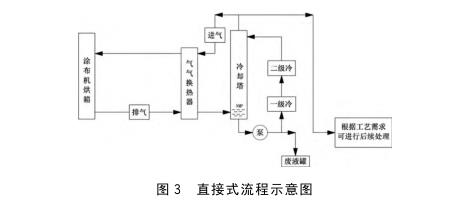

深冷技术是对NMP的废气进行冷却,将其冷凝为液体。主要包括2种方式:间接式技术和直接式技术。间接式技术采用气 气换热器与冷凝回收装置结合的降温方式,将大部分NMP降温成液态;直接式技术采用气气换热器与冷却塔喷淋结合的降温方式,冷却塔的冷媒为高纯度NMP,将废气中NMP混合、冷凝,达到一定量后排出。上述2种工艺分别如图2、 3所示。

4.3吸收剂吸收技术

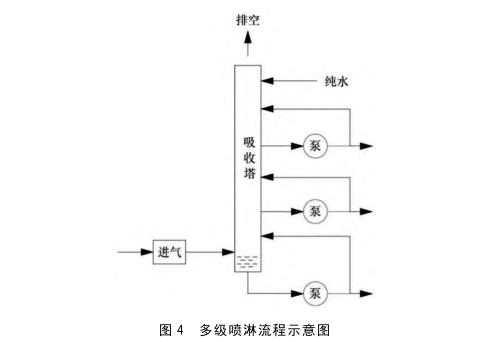

NMP的吸水性强,可用水作吸收塔中的吸收剂对NMP进行吸收。通过泵将塔釜的吸收液输送至吸收塔上部进行循环喷淋,塔釜的吸收液中NMP浓度逐渐增大,当达到特定值即可 排至NMP废液收集罐中。以多级喷淋为例,其工艺流程如图4所示。

4.4深冷技术与转轮技术结合

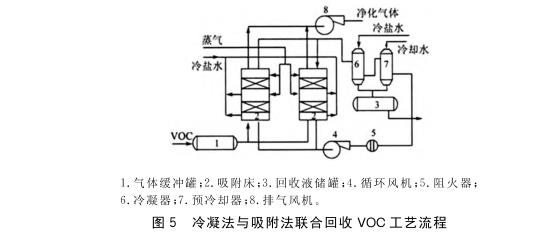

将120 ℃左右含NMP的废气经过换热器换热,温度降至70℃,新风则被废气加热到80℃ 。废气再经过一级冷凝器(采用冷却水)降温至30℃后,经过二级冷凝器(冷水)降温至15 ℃ ,此时可对一部分NMP气体实现冷凝回收。另一部分未冷凝的废气经过活性炭的吸附处理,被一些体积较大的活性炭截留,而NMP溶剂中的有机溶剂则被吸附到活 性炭(吸附塔)的细孔中。废 气经过活性炭之后,未被吸附的部分再次经过冷凝塔进行处理,最终排到大气中。此外,活性炭的吸附量比例达到35%时就已经使其吸附能力达到饱和状态,进而开始吸收热空气释放废气达到再生的状态,因此,应将活性炭释放的废气与生产中产生的NMP废气一起排入冷凝塔进行回收, 并且要定期检查活性炭装置的吸附能 力,对使用过程中使用次数过多的活性炭及时进行更换。具体的工艺流程如图5所示。

该方法适用于高浓度、单一组分有回收价值的VOC的处理,由于该方式处理成本较高,通常情况下,VOC体积分数 ≥5000×10-6,回收效率介于50%~85%之间,才可适用冷凝处理;体积分数 ≥1% 以上时, 回收效率 ≥90%。这种方法受外界温度、压力影响小,不受气液比影响,回收效果稳定, 可在常压下直接冷凝,且可以直接回收到有机液体,无二次污染。缺点是要得到较高的回收率需要采用 较低温度的冷凝介质或较高的压力,使得能耗较大,设备材质及运行费用也较高。

5 结论

国内对锂离子电池厂房的真空系统设计已有的研究较少,而真空系统对锂电池质量和生产人员的健康有着重要的影响,故本文对该领域的设计内容进行了一定程度的总结,包括工艺流程、真空泵的选型、真空系统所抽介质后处理技术等,主要结论如下:

1)选择真空泵时应满足其极限真空度高于真空设备工作真空度(相 对真空 -0.096 MPa左右)0.5~1个数量级。

2)选用干式真空泵可避免油泵遇到NMP溶剂发生泵油失效的问题。

3)真空泵与有机溶剂接触的表面应喷涂聚四氟乙烯等涂料来避免有机溶剂的腐蚀。

4)NMP的回收方式有3种:转轮吸附技术、深冷回收技术、吸收剂吸收技术。此外还可将上述技术进行结合使用。将这些回收技术应用到真空泵的后处理系统中,可最大程度减少厂房中NMP对生产人员健康的影响及对环境的污染。