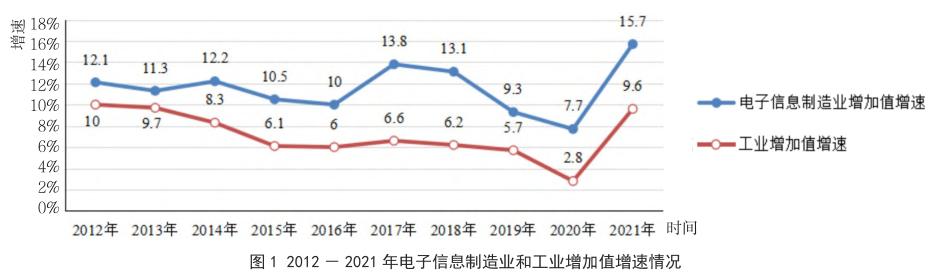

在全球集成电路制造产能持续紧张背景下,近几年我国集成电路相关领域投资活跃,实现半导体器件设备、电子元件及电子专用材料制造投资额的大幅度增长,带动电子信息制造业固定资产投资 2 年平均增长17.3%,远高于制造业。为满足微电子、半导体、显示器件等产业的生产需要,电子厂房需求也随之增加,而大部分电子厂房设计要求配备工艺循环冷却水系统。

冷却水系统类型及特点

冷却水系统通常分为直流冷却水系统和循环冷却水系统。直流冷却水系统的冷却水经过工艺设备换热后排放,不符合当前社会节约资源、节能环保的要求。因此,现国内外基本淘汰直流冷却水系统,而采用循环冷却水系统。

循环冷却水系统又有闭式系统和开式系统之分,二者区别在于系统内的循环水是否与空气直接接触。同 时二者又具有以下相同点:(1)均为间接传热;(2)工艺设备对水质要求较高,通常系统水质均需至少达到软化水级别;(3)系统冷媒通常为冷冻机冷却。

1 闭式循环冷却水系统

闭式循环冷却水密闭循环,不直接接触空气,闭式系统主要组成部分是工艺设备、 水泵、 板式换热器、管道和定压设备。通常在下列情况中考虑采用闭式循环冷却水系统(1)当工艺设备最高处距离水泵板换设备高差比较大时考虑采用闭式系统,闭式系统能够利用设备余压的优势;(2)当工艺设备冷却水进水口供水压力要求高,而经过设备水力损失较小时,建议采用闭式系统,充分利用管网余压减小水泵扬程,在节能的同时也可以降低造价;( 3) 从节能角度考虑,采用闭式系统可以减小冷却水循环泵的扬程,环境中的冷量损失也更小;(4)当采用开式冷却塔无法满足设备冷却水进水温度及水质要求时,采用闭式系统,以冷冻水作为冷媒。

2 开式循环冷却水系统

开式系统冷却水在水箱处和大气有局部接触。开式系统的主要组成部分是工艺设备、 水箱、 水泵、板式换热器、管道。通常在下列情况中考虑采用开式循环冷却水系统(1)当厂房工艺设备分期投产或更新频繁时,采用开式系统可调试性更高,调试运行更快;(2)当夏季极端最高温度工况下,冷却塔冷却水水温能够满足设备降温需求时,或投资方投资成本较少时,可采用开式系统;(3)当设备冷却水出口压力差别大时,可采用开式系统。

工程实例分析

在某电子厂房项目设计中,需求方要求在洁净区内配置工艺循环冷却水系统,下文将对该项目工艺循环冷却水的设计思路进行梳理,对该项目实践经验进行总结。

1 工艺条件

根据需求方提供的设备需求表,使用工艺循环冷却水的设备进口水温要为 15 ℃,设备出口水温要为18 ℃,冷却水量要为45.7m 3 /h, 使用点水压要≥ 0.40 MPa,进出口温差要为 3 ℃,设备进口压力要为 0.4 MPa,设备出口压力要为 0.2 MPa。 温度控制精度为 ± 0.5℃,压力控制精度为 ± 0.01 MPa。

2 方案比选

工艺循环冷却水设计的总体思路:工艺冷却水系统中有冷冻水和冷却水这两个相对独立的系统,由冷冻机组提供冷冻水,冷却水与冷冻水在热交换器中进行换热降温后进入工艺设备, 降低设备的温度,再从生产设备冷却水出水口经水泵加压、过滤器过滤后送至热交换器。 通过电动调节阀控制冷冻水的量来保证工艺冷却水的水温,冷冻水换热后直接回冷冻机组,以此构成工艺循环冷却水反复循环。此项目设计初期提供了开式系统与闭式系统两种工艺循环冷却水方案。

开式工艺循环冷却水系统具体流程:循环冷却水泵从循环水箱吸水,加压后经过袋式过滤器过滤、板式换热器换热后供给工艺设备,板式换热器的冷源为低温冷冻水,冷却水与工艺设备换热后,循环冷却水回水至循环水泵。系统供水管上设置智能水温控制仪,控制冷冻水供水温度。

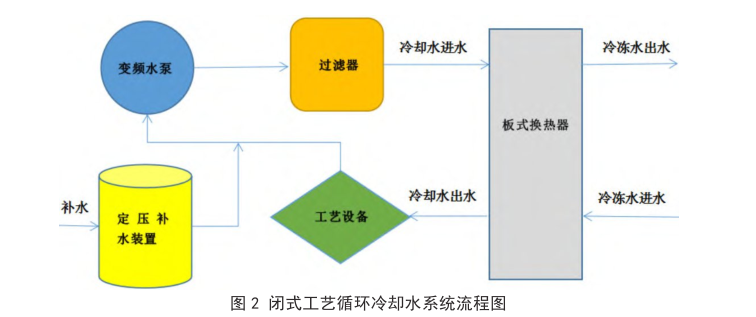

闭式工艺循环冷却水系统具体流程:循环冷却水泵从循环水管道吸水,加压后经过袋式过滤器过滤、板式换热器换热后供给工艺设备,板式换热器的冷源为低温冷冻水,冷却水与工艺设备换热后,循环冷却水回水至循环水泵。系统供水管上设置智能水温控制仪,控制冷却水供水温,正常运行状态下通过定压补水装置补水。

不同工艺设备对循环冷却水的水量、水温、水压及运行方式的要求不同,设计须通过合理的系统配置和控制来满足系统正常运行需求。目前国内类似项目的工艺循环冷却水系统设计中,为有效利用回水余压,节约站房面积,通常会设置定压补水装置的闭式循环冷却水系统。 但与闭式系统相比,开式系统更易调试。可根据需求方习惯使用的运行模式决定采用开式系统还是闭式系统。

该项目需求方最终要求采用闭式系统,防止开式系统水箱漏水,同时考虑水箱较重,原建筑荷载难以满足要求。该闭式系统采取定压补水装置 + 水泵 + 袋式过滤器 + 板式换热器的模式,流程见图 2。

3 设备选择

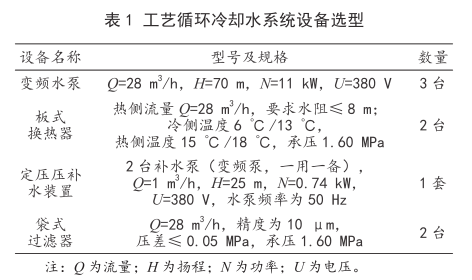

由冷冻机组为工艺循环冷却水系统提供冷源。水泵对工艺循环冷却水进行加压,保证其在冷却系统中循环流动,冷却水与冷冻水在热交换器中进行热交换,将系统负载端产生的热量传给冷冻水系统。热交换器优选板式换热器,其具有占地面积小、传热面积大的优点,半导体厂房空间单位面积造价高,因此能够节省用地面积与工程造价。通过定压补水装置向系统管网补水,能够有效调节系统水因温度变化膨胀或收缩引起的压力波动,使系统定压点压力保持恒定。定压补水装置的补水压力宜比系统补水点压力高 30~50 kPa 补水流量是系统水容量的 5%,不超过 0%。过滤器过滤掉水中的固体颗粒杂质,净化水源。

当前主要采用袋式过滤器。 主要设备按 N+1 备用模式配置。 最终选定变频泵 3 台, 2 用 1 备;板式换热器 2台,2 用无备用;袋式过滤器 2 台,2 用无备用;定压补水装置 1 套。 所有设备过水断面均需采用 SUS304 不锈钢材质。 工艺循环冷却水系统设备选型见表 1。

4 自控监测

自动控制是保证工艺循环冷却水能够稳定运行的重要组成部分。工艺循环冷却水站房内需设置一台就地控制盘,就地控制盘具有远传信号功能。水泵运行状态、故障报警等所有监控信号均需接至 FMCS 室。

此项目厂房内预留有 0 MΩ· cm 纯水管道,此次设计采用 10 MΩ· cm 纯水作为工艺循环冷却水系统补水,自来水作为应急补水。在自来水管道上设置电动阀,在紧急情况下及时控制开启阀门进行补水。在平时运行中,为监测系统水质情况,需要实时在线监测 pH 值、 电导率、ORP 等数据,并将监测数据以 4 ~20mA 信号传输至 FMCS 室。

压力、流量、温度是工艺循环冷却水控制的三大要点。工艺循环冷却水系统供水压力由变频加压供水泵控制,因此需在管道上设置压力传感器进行水压监测,通过调节水泵转速使整个系统最远端干管上的供水压力保持恒定;在过滤器前后设置压差传感器,指导定时清洗过滤器。要在管道上设置温度传感器进行水温监测,控制冷冻水端电动调节阀开度调节工艺循环冷却水系统水温;在管道上设置流量传感器进行流量监测, 控制补水管电动阀启闭,对工艺循环冷却水系统管道进行补水。需求方要求分层进行能源监测,因此每层均设置了流量计监测水量。

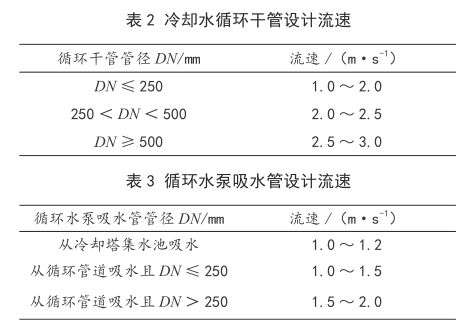

5 管道设计注意事项

工艺循环冷却水系统管道布置形式分为同程式和异程式。为克服管道水损,满足水力平衡, 分配系统主要采用同程布置的方式,布置时管道尽量避开工艺设备上方。冷却水循环干管设计流速和循环水泵吸水管设计流速参考《 建筑给水排水设计标准》( GB50015—2019) 第 3.11.11 条,具体如表 2、表 3 所示。

循环水泵出水管可采用循环干管下限流速。为使循环管道水力平衡,系统稳定运行,供回水主管间应设置旁通管道。工艺循环冷却水系统管道相对高点须设置排气阀;系统管道最低点须设置泄水阀。洁净厂房均为恒温恒湿房间,冷却水温度较低,管内外温差使管外壁结露,应相应采取防结露措施。

在管材选择方面,由于不锈钢材质具有化学稳定性好、渗透性小、吸附性差等特性,输送的水质及耐压强度能满足生产工艺的需求,目前国内大多数集成电路芯片制造工厂的工艺循环冷却水系统中凡与水接触的设备、管道及阀门、部件等均采用不锈钢材质。

考虑到电子信息制造业产品升级换代快,生产工艺变化多,此次设计工艺循环冷却水供回水支干管在每跨均预留阀门供工艺生产设备二次配接管使用,在管道设计中留有充分余量。 电子厂房洁净区通常空间较大,洁净等级较高,吊顶内管道错综复杂,若为改造项目或者是进行二次机电设计,受空间局限较大。

在进行此类设计时,应尽量保证管道布置与其他专业保持平行,便于后期管线排布,空间管理,同时在施工时方便共用管架,节约管架成本,使管线布局美观,有条理。在有高架地板区域,可尽量将管道设置在高架地板下的空间内,节省吊顶内空间。

结束语

工艺循环冷却水系统在半导体、微电子等行业中应用广泛,也是集成电路芯片生产的重要支持系统,其循环水量大、运行能耗高,因此在系统工程设计过程中选择理想的运行模式非常重要。合理的设计方案能够使工艺循环冷却水系统满足工艺设备对水温、水压、水质等的需求,又能提高系统的稳定性,降低工程成本,在节能方面取得良好效益。