1、项目概况

某空心胶囊生产厂房迁扩建项目位于湖北省咸宁市,车间占地面积9365.64m2,总建筑面积18122.16m2,地上共2层。生产工序有溶胶、调黏、制囊、分选、印字抛光、包装等,其中制囊为其核心生产工序,该项目共设计16条自动制囊生产线,设计年工作日250天,生产班次3班/天,生产线的运行数量由企业产品订单量决定。按照使用方意见,每4条生产线设计为一个独立的生产单元,按需启动,以下均以一个独立的生产单元为对象进行分析论证。

2、设计参数及方案概述

独立生产单元净面积500㎡,吊顶高度3.3m,洁净度等级D级,相对相邻走廊压力为+15Pa,制囊时,原材料明胶处于液态,在制囊间的散湿量较大,由使用方及生产线设备供应商共同确定为80kg/h(已充分考虑人体散湿、渗透空气带入的湿量等),无特殊散热设备,设计岗位人员按40人计算。

空心胶囊为对温度和湿度敏感产品,其生产和储存的温湿度控制严格,在低湿状态下,胶囊会因失水而变脆,在高湿条件下,会因吸水而变软。有研究表明,每1%水分相对于基本数值的变化,会引起0.5%胶囊尺寸的变化。工艺要求冬夏季室内环境参数为:温度22℃,相对湿度50%。室外设计参数依据GB50346-2012《民用建筑供暖通风与空气调节设计规范》。

空调系统考虑采用低温冷冻水对循环空气进行冷冻降温除湿,空调冷源采用水冷螺杆机组,供回水温度3℃/8℃;热源为60℃/50℃热水,由车间热力站提供,加湿采用2Kg干饱和工业蒸汽。末端空调系统采用全空气一次回风系统。

3、风量及冷热量计算

送风量的确定从维持洁净度级别、洁净室自净时间、消除室内负荷及温湿度要求、洁净室新鲜空气量等角度考虑,取其最大值。冷热量待送风量及空气处理过程各状态点参数确定后计算。

3.1维持空气洁净度级别风量计算

由于设计阶段缺乏洁净室发尘量计算所需资料,维持洁净度级别所需换气次数参考GB50457-2019《医药工业洁净厂房设计标准》,取上限20次/h,计算风量33000m³/h,该风量同时已将洁净室自净时间因素考虑在内。

3.2新风比的确定

新风量应考虑保证室内正压所需新鲜空气量及室内人员所需新鲜空气量。保持正压所需风量采用换气次数法进行估算,正压换气次数参考《实用供热空调设计手册》第二版,保持室内设计正压值15Pa所需换气次数1.5次/h,计算所需正压风量为2475m³/h。满足室内人员所需新鲜空气量依据GB50073-2013《洁净厂房设计规范》,保证供给洁净室内每人每小时的新鲜空气量不小于40m³,计算为1600m³/h。同时考虑《实用供热空调设计手册》第二版中对于新风量的推荐经验数据,对于非单向流洁净室,保持净化空调系统15%~30%的新风比,以空气洁净度级别计算送风量为基数计算的最小新风量仍大于保持正压及人员卫生所需新风量,因此,设计新风比15%。

3.3室内负荷计算及热湿比的确定

在该项目中,消除室内负荷所需风量成为确定总送风量的关键。室内冷热负荷以围护结构、设备、人员为主,采用单位指标进行负荷简易估算,人员显热为110w/人,围护结构为30w/㎡,照明发热量为15w/㎡,经计算,每个生产单元夏季总冷负荷Q1为26.9kw,冬季总热负荷Q2为15.0kw。冬夏季湿负荷均为80kg/h。

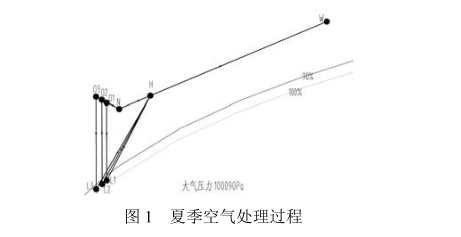

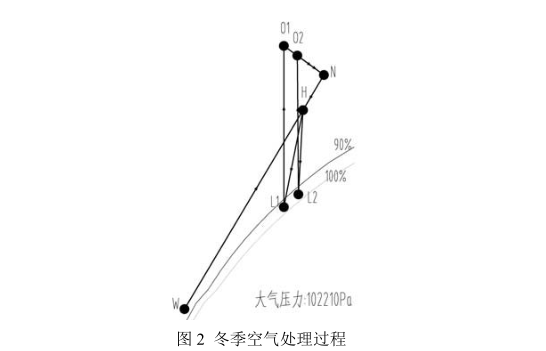

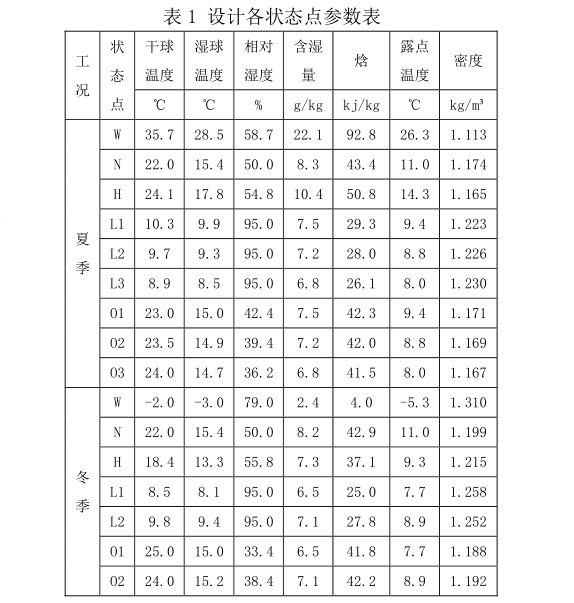

热湿比ε计算结果:夏季1210.5kj/kg,冬季675kj/kg。综合以上对新风比及热湿比的计算,绘制夏季空气处理过程见图1,冬季空气处理过程见图2。可以看出,焓湿图中的空气处理过程呈现出较特殊的轨迹,夏季的送风温度反而要高于室内设计温度,而冬季则需要先制冷后加热。

在设计送风状态点O时,充分考虑尽可能大的含湿量差以降低送风量,还要考虑避免较大的送风温差导致的室内温度产生较大波动,送风温差△t夏季分别取值1℃、1.5℃、2℃加以对比,其对应状态点分别为图1中的O1、02、03,冬季送风温差取值为3℃和2℃,其对应状态点分别为图2中的O1、02,各状态点参数详见表1。

为消除室内冷/热负荷所需风量按相关公式计算,夏季当送风温差取值1.5℃时,消除冷负荷所需风量为59171m³/h,消除湿负荷所需风量为62213m³/h,当夏季送风温差取值1℃时,消除冷负荷所需风量则要达到75180m³/h,消除湿负荷所需风量更高达85397m³/h,当夏季送风温差取值2℃时,消除冷负荷所需风量则要达到43675m³/h,消除湿负荷所需风量更高达45701m³/h,但此时的露点L3温度为8.9℃,已接近机器制冷极限温度,因此为了平衡送风温差与送风量之间的对立关系,夏季送风温差采用1.5℃。

冬季消除热负荷所需风量41322m³/h,冬季消除湿负荷所需风量为39612m³/h,且冬季送风温差不可轻易降低,当送风温差降低为2℃时,冬季消除湿负荷所需风量为61013m³/h。

3.4风量计算结果

送风量取上述计算结果最大值62213m³/h,新风比15%,换气次数反算为37.7次/h。

3.5冷热量计算

依据表1中的参数及最终确定的送风量,计算夏季制冷量为459kw,再热量297kw,冬季制冷量192kw,加热量为354kw,冬季无加湿。

4、节能设计

从图1和图2来看,冬夏季空气处理均存在先制冷后制热的过程,这种相互抵消的能耗浪费应尽可能避免,且GB50189-2015《公共建筑节能设计标准》中的明确条文,在同一个空气处理系统中,不宜同时有加热和冷却过程。

目前的节能设计大多从对排风的角度开展,由于洁净室排风中大多含有对洁净室环境不利的成分,为避免能量回收过程对洁净室环境的影响,通常仅对排风显热进行回收,较为常见的回收方式如液体循环式、热管式等,利用排风显冷或显热对新风进行预冷预热,但当新风比小,或新排风间温差不大的情况时,并无太好的节能设计方案。

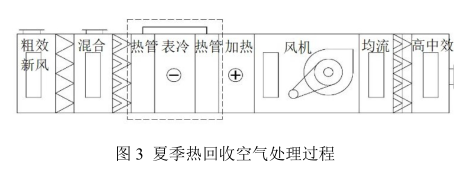

4.1夏季节能方案

夏季制冷用于降温除湿,而再热可减小送风温差,避免室内温度产生较大波动。此项目中新风比只有15%,排风的可利用价值并不高,但通过对焓湿图中空气各状态点参数的分析中发现,表冷前后的温差已达14.4℃,可回收效益十分可观,因此拟采用热管式换热设备对表冷前后的空气进行显冷显热交换,实现空气的表冷前预冷和表冷后再热,其基本原理如图3所示,表冷前后的热管换热器依靠铜管进行收尾相连,系统抽真空后充注工作介质,通过温度差实现工作介质的内部流动,从而实现冷热量的传递。

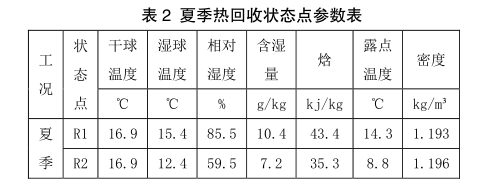

依据GB50189-2015《公共建筑节能设计标准》中的数据,采用热管式换热器的显热回收效率在45%~65%之间,相关产品介绍中热回收效率则更高。保守按回收效率50%设计,通过换热器的风量相同,其空气处理过程如图4所示,新增各状态点参数见表2。

其R1、R2点干球温度由下式计算而来,t1即混风点H干球温度24.1℃,t3即表冷后L点干球温度9.7℃,R2点干球温度t2及R1点干球温度t4均为16.9℃。

η=(t2-t3)/(t1-t3)

式中η为热回收效率,%

t1为表冷段热管换热器进风温度,℃

t2为再热段热管换热器出风温度,℃

t3为表冷后干球温度,℃

由上式可得:

t2=t3+η(t1-t3)

t4=t1-η(t1-t3)

式中t4为表冷前热管换热器预冷后出风温度,℃

依据表3中的数据可以得出,夏季制冷量可减小149kw,再热量可减小157kw。

4.2冬季节能方案

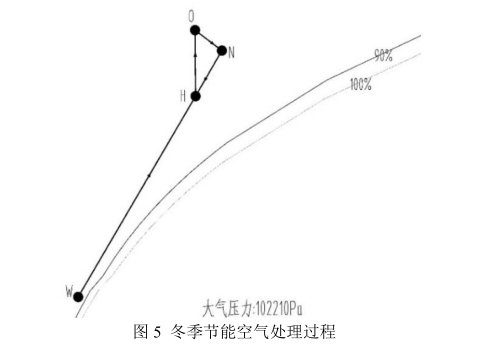

冬季出现先制冷后加热的情况并不多见,如果图2中的混风状态点H刚好处在送风点O的等含湿量线上,则完全可以避免冷热互抵的设计,其空气处理过程如图5所示。

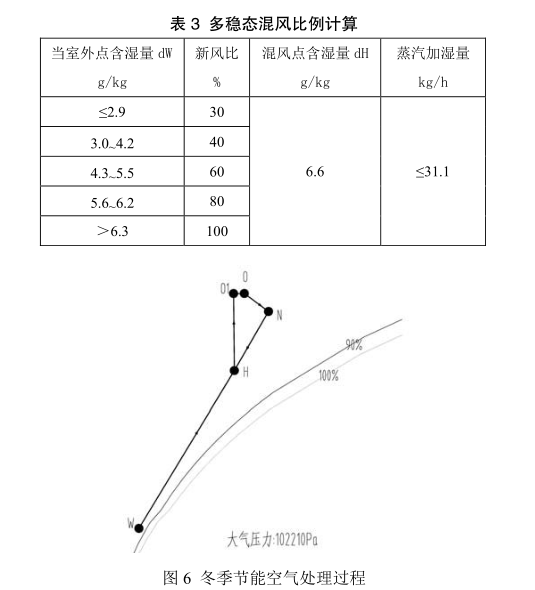

但通过改变混风比例来保持混风点H含湿量的稳定,系统往往难以达到稳定状态。如果在运行工况中设计多个稳定的混风比例状态点,并将混风点H的含湿量设计低于送风点O含湿量0.5g/kg(数值尽可能小),增设加湿处理过程,以较小的加湿量代价节约冬季全部的制冷量及一部分加热量,空气处理过程如图6所示。计算在不同新风比下室外W点的含湿量dW,以此作为运行新风比的输入参数依据,计算结果见表3。

冬季通过上述多稳态混风比例的设计,可免除冷冻除湿过程,避免制冷加热的能耗相抵,同时冬季制热量降低106kw,但需增加31.1kg/h加湿量。

5、工况转换

工况的转换依据室外空气参数确定,上述节能方案同时涉及到混风比例的变化,因此,工况转换的设计应在满足环境要求的前提下,考虑节能降耗。在室外空气含湿量低于室内设计含湿量时,均应加大新风比,同时考虑过渡季的工况设计,如表4所示,其在焓湿图中的体现如图7所示。

6、结语

在高散湿环境中,送风量的确定要同时考虑冬夏季消除负荷的风量需求,当出现夏季设计送风温度高于室内设计温度的情况时,应对送风温差与送风量加以综合考虑,平衡二者的对立与关联关系,兼顾冬季湿热负荷的消除,确定送风量。

通过热管式换热设备对表冷前后的空气进行冷热量的交换尤其适用于新风比较小,但表冷前后温差大,送风量较大的空调系统制冷工况。

当冬季室内散湿量需要制冷消除时,可考虑通过送入含湿量低的新鲜空气并设置多个稳态新风比例,以极小的加湿代价取代和避免先制冷后制热的能量互抵消耗,稳态新风比例在项目应用中可依据风量大小及不同比例室外含湿量数值设置。

依据室外空气含湿量的数值进行工况设计,新风比例并非与季节工况一一对应,在设计时建议充分考虑实际使用的稳定性与能源消耗。

- 上一篇:储能锂离子电池工厂规划设计

- 下一篇:大空间洁净厂房精密车间空调方案