1、工程概况

该磷酸铁锂电池和正极材料厂占地面积25亩。按功能可划分为五个区域,磷酸铁锂电池车间为二层钢结构厂房,总面积3600平方米;磷酸铁锂正极材料车间为单层钢结构厂房,总面积1800平方米;配套设施区域位于车间南侧,面积为400平方米;实验和办公楼位于车间东侧,框架结构,面积为2500平方米;生活区位于车间东南侧,面积为3700平方米。

2、设计参数

2.1室外设计参数

室外设计参数在当地气象部门数据的基础上附加安全裕度:夏季大气压为101.15KPa,环境参数按最大干球温度为36℃,相对湿球95%,绝对含湿量为31.7g/kg。

2.2室内设计参数

磷酸铁锂正极材料车间、电池车间设计参数(见表1):

车间内的发热量主要来自轻度劳动强度产热(100w/h.p)、外围护结构综合热负荷(140w/㎡)和室外环境温度(冬季热补偿按夏季热负荷60%设计);产湿量主要来自着隔湿服戴口罩下人员轻度劳动强度产湿(100g/h.p)、人员开门湿气交换1m³/h次、人员进出次数按2h/次。为提高空气品质,在可能产生酸性有机气体的车间(如涂布车间、烧结车间和化成车间),设计单向工艺排风。

3、恒温恒湿系统设计及设备选择

3.1恒温恒湿系统设计

由表1得出该厂车间需控制温湿度的房间体积为7072立方米,需10万级净化的房间体积为4594立方米,且温湿度控制同时系数较高。该车间楼层净高为5.7米,有充足的空间安装风管,南侧有为配套设备预留的空间和电源,因此,设计三台组合式转轮除湿机组,配合8台风冷式冷水机组。

由于车间为钢结构厂房,为了达到密闭要求,车间内部隔断全部采用50mm厚聚苯泡沫板,搭接处全部采用阴阳角方式封堵。

3.2设备选择

经过除湿体积与风量计算,正极材料车间选用一台组合式转轮除湿机。该机组总制冷量242.35kw、总除湿量128388g/h、新风量1800m³/h、设计换气次数:14次/小时,设置初、中、高三级净化系统。冷水源为一台制冷量325kw的冷水机组。

电池车间一层选用一台组合式转轮除湿机。该机组总制冷量175.02kw、总除湿量96384g/h、新风量1500m³/h、设计换气次数:14次/小时,设置初、中、高三级净化系统。

冷水源为一台制冷量91.2kw的冷水机组。电池车间二层选用一台组合式转轮除湿机。该机组总制冷量312.41kw、总除湿量172828.80/h、新风量2500m³/h、设计换气次数:14次/小时,设置初、中、高三级净化系统。冷水源为一台制冷量325kw的冷水机组。

4、主要经济、技术指标

该厂恒温恒湿系统夏季冷负荷为1470.98kw;冬季热负荷为1540.78kw。建筑面积平均冷负荷指标为137w/㎡,平均热负荷指标为150w/㎡。系统风管采用镀锌铁皮现场加工,设计风速7.5m/s,采用初、中、高三级过滤模式。

5、工程设计节能创新与特点

该工程恒温恒湿系统设计主要包括生产车间、库房、料仓恒温恒湿和车间办公室舒适性保障两部分。在针对生产车间、库房、料仓设计时,结合生产工艺的特点,实现资源重复利用、降低能耗是本次恒温恒湿系统设计的主要创新点。

此外,由于厂区所在地区四季分明,且夏季湿度较高,恒温恒湿系统必须按照最恶劣的天气参数设计。如何能在满足生产环境要求的情况下,最大程度的降低能耗是本次设计的难点。

5.1组合式转轮除湿机变频系统经计算,本次设计的恒温恒湿系统额定总功率为481kw,其中电动机额定总功率为95kw,再生加热段额定总功率为170kw;冷水机组额定总功率为114kw。

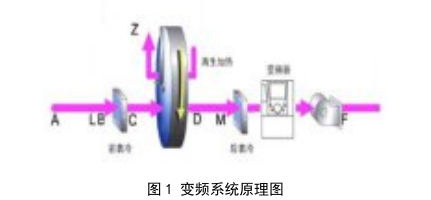

结合组合式传轮除湿机的除湿原理,针对电动机加装变频系统(原理图见图1)可以在效果和节能两个方面实现双赢。

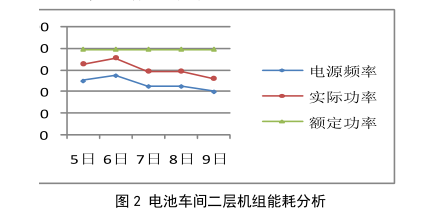

针对夏季时的恶劣天气,变频器全频运行,机组满负荷运转;冬季气温和湿度较低时,变频器降频运行,机组运转只需满足生产工艺要求即可,表2是电池车间二层机组2014年12月21日至25日的能耗曲线(室外温度-3-5℃、湿度50%-60%、每日运行10小时)。

经统计,在2014年12月21日-2014年12月25日期间,电池车间二层机组实际用电量为3060kwh;如机组电动机全频工作,实际用电量为3945kwh。由此可得,加装变频系统后,恒温恒湿系统的能耗降低了22.4%。

5.2真空烧结炉热回收再热系统

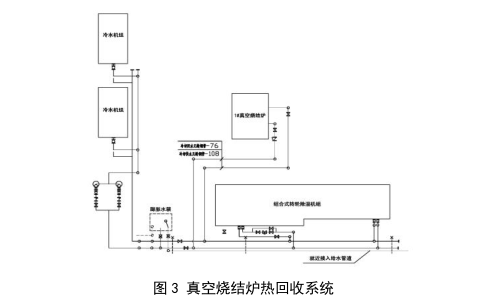

真空烧结炉是磷酸铁锂正极材料生产的关键设备。该设备额定功率为270kw,在烧结完成后,炉膛温度为650℃,且需在6小时内以水冷的方式降温至40℃后,才能进行后续操作,在连续生产的情况下,该部分热能相当可观。针对真空炉冷却系统的热回收,采用了与恒温恒湿机组循环水系统并网的方案(原理图见图3)。

在热回收系统开启的情况下,恒温恒湿机组完全可以关闭冷水机组和再生加热段,由热回收系统提供热源。热回收系统供回温差设计为7℃,实际运行时,一般不需要调节供水温度,如在秋季时,因循环水温太高,湿度无法控制,可以在供水管道上加装比例调节阀。

6、恒温恒湿系统运行效果

该工程恒温恒湿系统运行调试一次成功,各生产车间的温湿度控制精度、均匀度均达到了生产工艺要求。为了体现恒温恒湿系统的节能效果,工厂在满负荷生产的情况下,分别对恒温恒湿系统的能耗进行了统计。从对比的运行条件看,恒温恒湿系统能耗最高的时间是夏季,总负荷达到了355.9kw;能耗最低的时间是1月份,总负荷为171.8kw,未开启变频系统和热回收系统时的负荷为248.6kw,能耗降低了30.9%,预计每年可节约电费103680元。

7、结论

从近一年的运行负荷来看,本次设计的恒温恒湿系统,在夏季处于满负荷运行状态。在7月中旬出现过表显湿度达到29.7%的情况,经过降低循环水水温等措施,湿度稳定在28.6%。在冬季,由于室外湿度较低,恒温恒湿机组主要起到恒温的作用,通过降低电源频率和降低再生加热温度,能耗降低了22%;通过烧结车间的热回收系统,转轮的热源由真空烧结炉的循环水供给,与恒温恒湿机组配套的冷水机组基本可以关闭,使得能耗较低了8.9%,与传统的恒温恒湿系统相比,其节能的经济效益和社会效益显著。

- 上一篇:集成电路洁净厂房洁净车间空调系统设计

- 下一篇:涂装车间空调系统洁净技术