近年来,我国冷链市场规模快速增长,特别是在生鲜电商及线下超市的带动下,果蔬冷库需求不断提高,截至2020年,我国果蔬冷库库容量达1776万吨,增长率位于所有储物冷库的首位,根据国家“十四五”冷链发展规划要求,要加强配套冷链设施建设,推动构建反季节蔬菜、高原夏菜、热带水果等从优势产区到主销区的全流程果蔬冷链物流体系。在众多类型的冷库类型中,用于储存果蔬的高架冷库在我国的应用并不多,本文结合实际工程的应用,着重阐述一下这一类型冷库的设计及施工重点和难点。

1工程概况

河南某超市配套冷链仓储配送中心高架立体冷库建筑占地面积5958.58㎡,面积约4445㎡,库高约38(-4.00~+34.15)m,拥有托盘位3万个,储存容量达3万吨,被分割成三个不同尺寸的冷间,其中冷间1和冷间2设计库温为-1℃,主要储存果蔬类产品,冷间1尺寸为87m×15.3m×37m,冷间2尺寸为87m×8.5m×37m,冷间3设计库温为-18℃,主要储存冷冻食品,尺寸为87m×24m×37m。其中冷间2作为变温库,可以进行中低温切换。

2整体方案设计

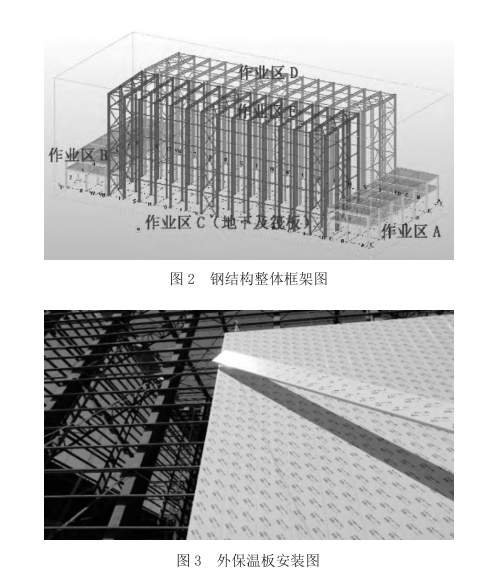

2.1稳定的高层建筑结构

整个项目采用外保温内承重式钢结构、筏板基础、柱底有下柱墩,预埋地脚锚栓,主体结构形式为单层门式钢结构,在钢结构设计上,综合考虑造价、工期还是在空间利用率上,选择实腹H型钢柱样式,钢柱均为焊接形式,钢柱分为2节,上下通过栓焊接点连接。这种结构设计和施工的难点在于高层钢结构在运输和现场安装时的工艺,立柱定位准确性以及选材的耐低温性能和防冷桥做法。

2.2完善耐久的保温体系

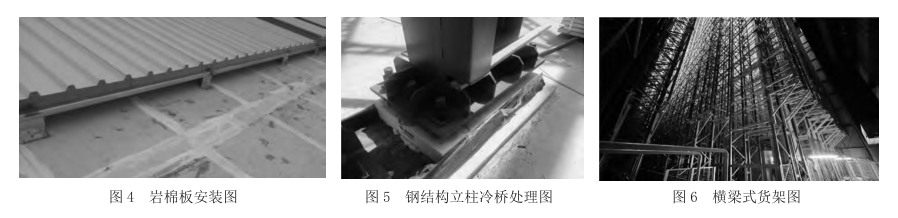

1)整体材料的选择

采用外贴保温结构,这种保温形式具有冷库库容可实现最大化,库内设备及管道吊架与主结构连接无需穿透库板,冷桥少,整体外观效果好等特点,同时考虑到消防规范要求,故在冷库墙面、顶部采用PIR保温板外侧加设A级不燃性岩棉夹芯板,从而满足《建筑设计防火规范》相关要求。岩棉板外侧加覆PVDF涂层,这样也能在今后的使用过程中更好的保护冷库保温板,使得整个建筑的寿命更长久。

2)钢结构立柱防冷桥处理

在外保温高架冷库中,钢结构立柱通过高强度螺栓与地面基础相连接,因此这部分的防冷桥处理显得十分重要,本工程采用高密度高强度的聚氨酯保温垫块,抗压强度达到30Mpa,不仅能有效的满足隔热的功能,还能起到支撑荷载的作用,在施工中同时还要注意做好保温与混凝土之间的防水处理,如图5所示。

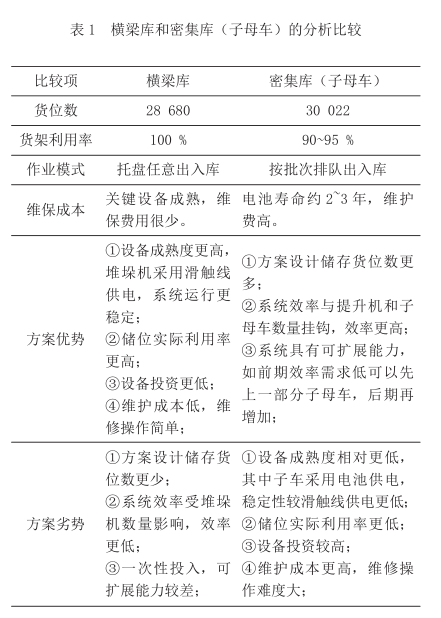

2.3货架

高架库的优势在于密集型储存、自动化存取、信息化管理,针对目前使用于高架库货架的几种形式的分析比较(表1),最终决定采用整个高架库设置8条巷道,采用直道型巷道堆垛机,设置单双伸巷道货架,南北穿堂输送设备均连接至加工区域。物流计算机调度和信息管理系统硬件结构采用客户机/服务器模式。控制系统采用无线以太网工业控制网络。堆垛机与出入库端输送系统控制设备通过无线以太网进行通讯。穿堂设置有缠膜机,用以货物进行缠膜包覆,放置托盘上货物在储存及堆垛机转运过程中塌落。

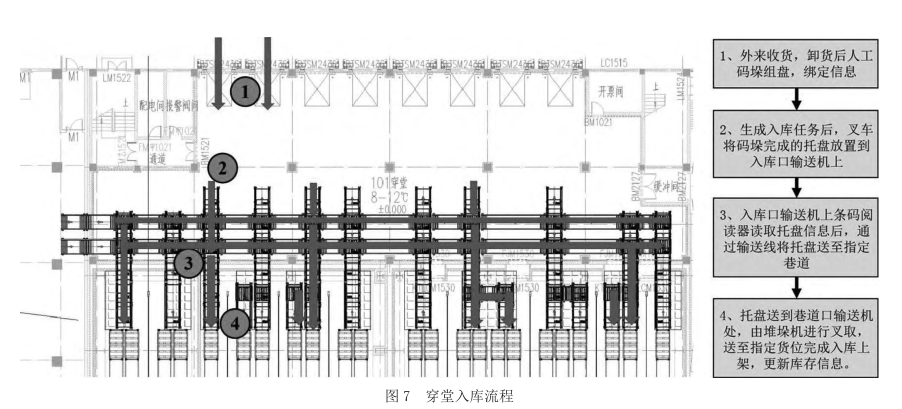

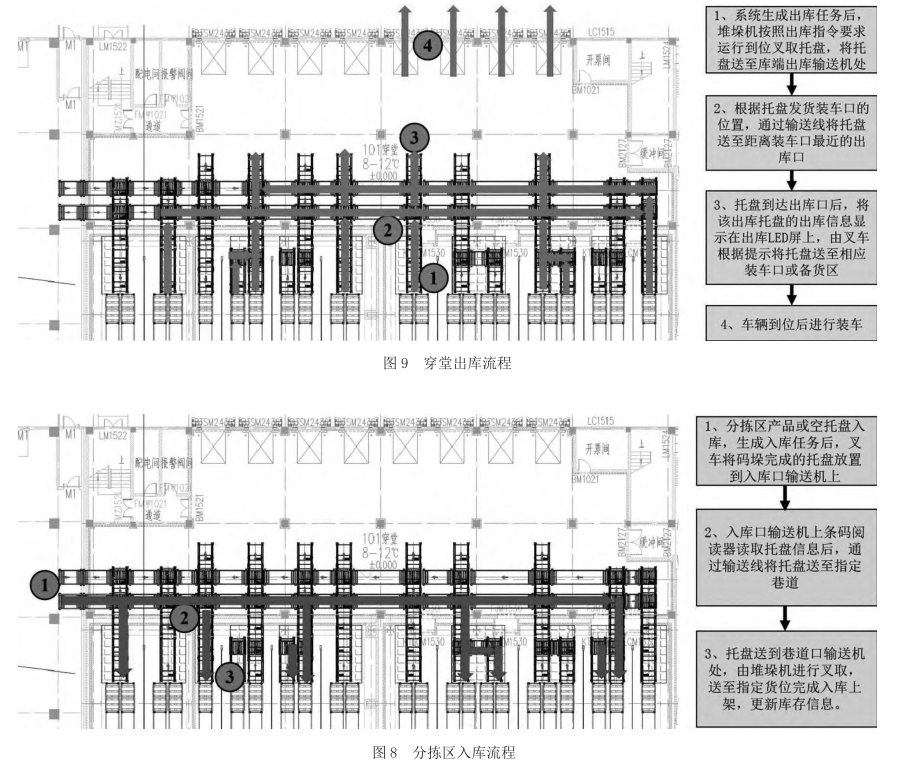

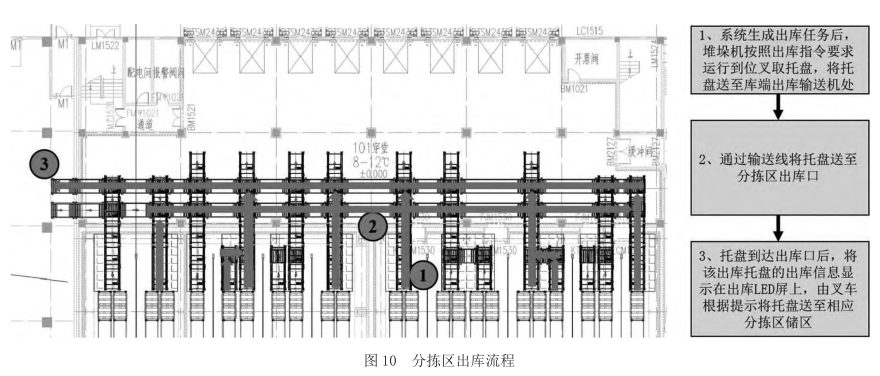

2.4物流输送系统(能否有主界面照片)

物流输送系统包含传送带、缠膜机、托盘输送机、堆垛机、提升机、运行轨道等硬件组成,软件采用自主开发的WMS智能仓储管理系统和WCS智能监控调度系统,用于实现对于货物最佳的进出货、分配、调度、管理以及控制功能,可以说,物流输送系统对于高架冷库的使用效率、物料的智能化、信息化起着至关重要的作用。进出货输送流程如图7~11。

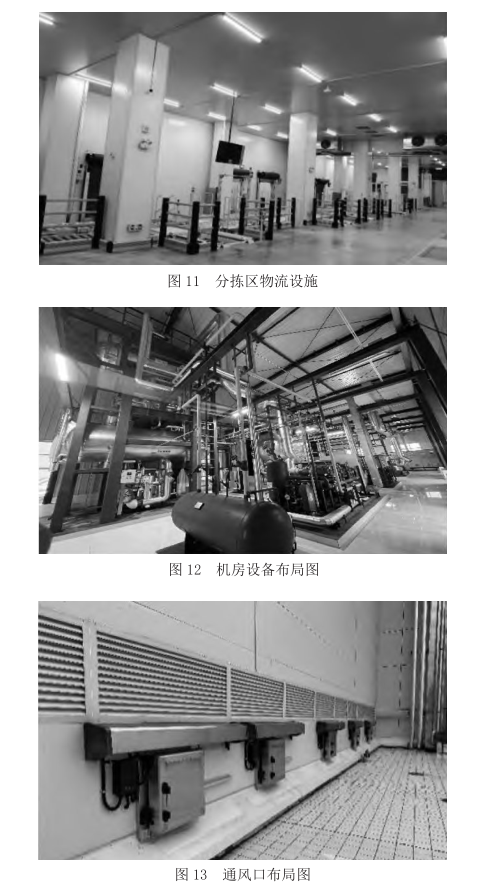

2.5先进的制冷系统

通过分析储存货物类型,进出货周期,冷库运营工艺要求,初投资以及运行费用、各种制冷剂及供液方式等因素,最终选定冷间1和冷间2果蔬存储库采用R507桶泵供液,制冷主机采用多机头并联螺杆压缩机组,末端蒸发器为吊顶式侧出风型冷风机辅以织物风道系统,冷间3采用R507/CO2载冷系统,桶泵供液,制冷主机采用半封闭变频螺杆压缩机组,末端蒸发器采用仓式冷风机,通过其“冷湖效应”实现库内冷空气的自然对流换热,该系统氟利昂R507均在制冷机房,末端均为CO2,两者通过板壳式冷凝蒸发器连接,大大提高了系统的整体能效,降低了系统充注量。整个系统设计采用了先进的冷热综合利用设计理念,利用压缩机余热加热地坪防冻系统,通过采集湿球温度以及干球温度值,并进行PID演算,提供冷凝压力的浮动控制方式,根据季节和温度的变化动态调整冷凝压力,实现了精确的高压控制,降低了整个系统的能耗。

制冷设计中的关键点:

整个项目在制冷设计上有两个关键点需要注意,一是果蔬在储存过程中会释放乙烯和二氧化碳,因此要在设计上采用合理的通风方式降低库内有害气体的浓度,以益于果品的保鲜。本项目建筑保温主体形式为钢结构外保温形式,屋面不宜开洞进行直接通风,开洞后的防

水工作,保温端冷桥工作较。难得到保障,且容易为日后冷库运行造成隐患;通风口布置在外墙又产生新的难点,由于建筑为外保温形式外墙开洞后直接通向库内,室内外连接处处理不好容易形成冷桥,严重时可能会在室内形成滴水甚至结冰等情况,针对此问题,采用室外微型冷库门进行保温段冷,冷库门同时配备门框加热及限位开关保证通风系统运行安全稳定;针对室内风管,送凤管若采用金属风管在夏季通风时容易产生内壁结露的现象,此问题即使在金属风管外包裹保温材料也不能很好的规避,最终采用植物布袋进行送风,避免送凤管结露问题,同时也可使送风更佳均匀。

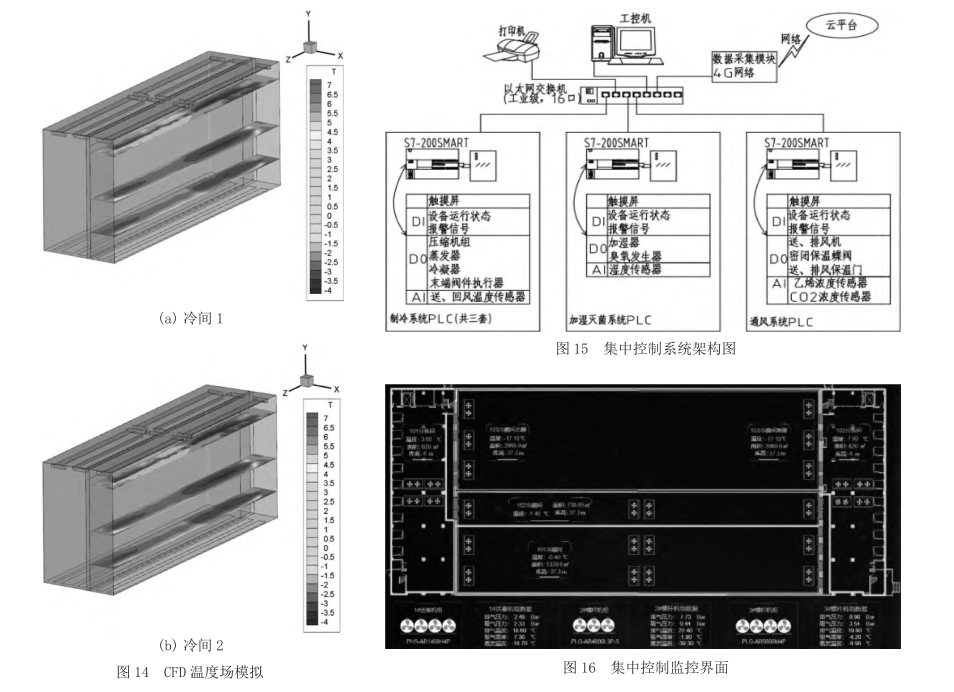

二是对于温度场的均匀设计,由于果蔬储存对冷库内温度的均匀性要求极高,需要保证38m高差内平均温度在±0.5℃内波动,近似于冰温库的要求,由于果蔬的呼吸特性,储存过程中会释放呼吸热,为了均衡掉呼吸热、通风换气热、新入货的货物热、机械热等影响库温的因素,在系统设计时我们借助了CFD温度场模拟技术,BIM手段,分别模拟了不同风量,不同布风口位置和数量条件下的气流组织,通过多次的输入参数调整来指导库内的冷风机、送风布袋的设计,并在热氟融霜控制、低负荷下冷风机风扇的独立控制等方面作了精细化设计。通过CFD模拟的数据结果可以得出如下结论:

1)果蔬高架冷库需要采用大风量,小风速的设计,100%风量条件下的温度最为均匀,绝大部分区域温度维持在(-1.5~0)℃之间,即使在货架中心部位,也能满足设计要求。而在风量为 70%和50%风量满负荷下均不能满足需求,局部区域温度分别超过 4℃和7℃。

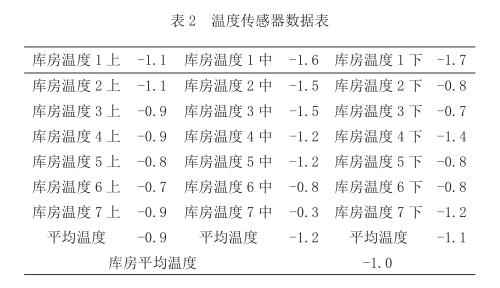

2)连接库内蒸发器的织物布袋风道送风方式采用渗透送风,微孔置换送风以及主动对流送风相结合的方式对于高架果蔬冷库应该加大主动对流送风的风量,减少渗透送风,依靠主动对流送风,抵消部分水果产生的呼吸热,通过微孔置换送风降低储存水果的干耗。为保证整个温度场的均匀,出风风口风速设定在7.50m/s以上,末端风速应达到0.5m/s左右。在项目施工过程中,降整个冷间分割为若干个单元,分别在距离地面2m处,18m,32m处,每个截面设置7处温度传感器,采集到的数据如表2。

经过项目运营后的数据监测,温度场与CFD模拟结果基本一致。

2.6智能的自动控制集成系统

项目采用集中控制系统的方案,上位机采用工业级专用计算机,负责监管系统内PLC系统参数配置、各种设备的动作、运行状态、报警信息及数据存储。制冷系统、通风系统、加湿灭菌系统配置独立的PLC控制系统。云平台互联网监控系统,数据实时同步查询,运行监控、多终端报警、在线报警、报修等功能。管理人员在对应级别权限范围内实现远程的设备信息监控。

压缩机组根据吸气压力,完成多机头并联机组的分级启停、加减载。制冷系统配置蒸发式冷凝器,根据排气压力控制蒸发冷水泵及风扇分级启停。库内降温阶段的控制流程图,制冷系统自动控制是以压缩机组的待机信号为前提,在自动运行模式下,通过判断库内温度与目标温度的比较来控制末端阀件及设备的运行,最终到达直接控制库内温度目的。

当然,系统有必要配置温度上下限保护报警提示功能,泵前后压差报警、主要设备故障报警约束制冷系统的运行功能。

热气融霜的化霜方式最大优势在于系统节能性优于电化霜的融霜方式,也不需要额外搭建水系统来完成水冲霜,本项目有选用热气化霜的融霜方式,融霜效果与季节、入货量、融霜次数等因素相关,使用方需根据具体情况,合理调整融霜参数设置,如时间、融霜时长、融霜次数、甚至翅片温度传感器的位置调整,都是必要的干预。

通风系统可选择两种运行模式,按照冷间划分系统,同时与制冷系统联动,规定系统的优先级,依次为,融霜动作优先级最高,其次是通风、制冷动作。

加湿系统可选择两种运行模式,按照冷间划分系统,同时与制冷系统联动,规定系统的优先级,依次为,融霜动作优先级最高,其次是制冷动作、加湿动作。灭菌系统采用周期开启的模式管理设备运行。

3 结论

伴随着中国冷链产业的快速发展, 我国冷库设施需要朝着单体储量大, 智能化、 绿色化、 节能型、 先进性方向去发展。 笔者希望在这个工程中的设计和施工中的经验能对今后同类型冷库的建设起到借鉴作用。

- 上一篇:食品工业厂房的照明设计

- 下一篇:没有了