随着中国“碳达峰”和“碳中和”战略目标的提出,新能源产业迎来了新的发展机遇。锂电子电池具有能量密度高、循环寿命长、工作温度范围宽、放电电流大、绿色环保等特点,在储能领域的应用广泛。锂离子电池工厂的主流建设规模从几个GWh快速发展到几十个GWh,已进入TWh时代。据不完全统计,2022年开工建设的10GWh产能以上的储能锂离子电池工厂多达30家,总投资规模高达1000亿元。生产厂房规模和面积都呈现出巨大增长,同时储能领域对锂离子电池的质量和安全要求也在不断提高,因此对工厂建设和管理提出的要求也更高。锂离子电池生产车间的主要作用在于控制锂离子电池产品所接触大气的洁净度及温、湿度,使工人能在一个良好环境空间中生产、制造、测试产品,并且还应提供适宜的工艺荷载要求、工艺净高要求、工艺动力用量及品质。这些锂离子电池工厂建设的工艺条件必须在工厂规划设计阶段充分考虑,并指导土建工程的设计和施工,为运营阶段的成本控制和产品质量打下坚实基础,满足高品质储能锂离子电池工厂的建设目标。

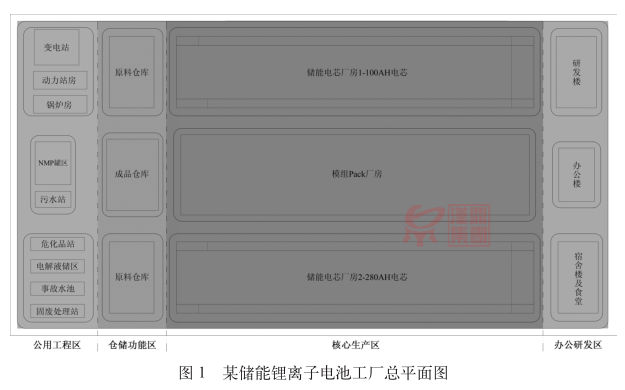

1 工厂总平面图

以某储能用锂离子电池产品工厂建设项目为例,设计产能为10GWh,包含电芯、模组和Pack全工艺流程。采用磷酸铁锂材料的电芯产品的容量规格主要有两种,分别为100Ah和280Ah。如图1所示,总平面布局分为办公研发区、仓储功能区、公用工程区、核心生产区4个部分。其中,核心生产区由储能电芯厂房1、储能电芯厂房2、模组Pack厂房共3栋建筑组成。

2 规划设计工艺要点

储能用锂离子电池工厂的核心生产区是电芯厂房和模组Pack厂房,也是工厂规划设计的关键点,因此笔者主要讨论和分析核心生产区的3栋建筑的规划设计工艺要点,并且结合产品的使用用途、工艺路线、设备选型、材料要求等特点,为行业建设高品质的同类工厂提供参考和依据。

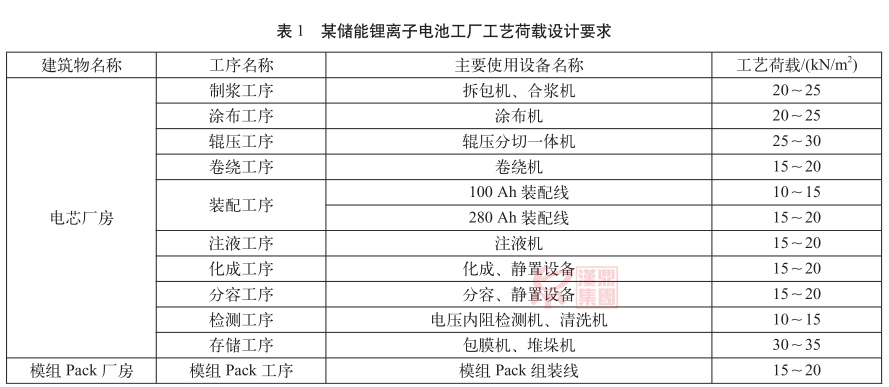

2.1工艺荷载设计要求

锂离子电池生产的主要工艺区划可分为制浆工序、涂布工序、辊压工序、卷绕工序、装配工序、注液工序、化成工序、分容工序、检测工序、存储工序、模组Pack等。相应地,主要设备有合浆机、涂布机、辊压机、分切机、卷绕机、叠片机、装配线、注液机、化成设备、分容设备、电压内阻检测机、模组Pack组装线等。经过综合考虑产能竞争力,100Ah电芯生产线的产能设计为4GWh,280Ah电芯厂房的产能设计为6GWh。相应的设备规格和选型以上述生产能力为依据。从表1可看出,工艺荷载设计要求可划分为5个区间等级:10~15kN/m2、15~20kN/m2、20~25kN/m2、25~30kN/m2、30~35kN/m2。在第1个区间10~15kN/m2的工序是检测工序和100Ah电芯装配工序。第2个区间15~20kN/m2的工序是卷绕工序、280Ah电芯装配工序、注液工序、化成工序、分容工序、模组Pack工序。第3个区间20~25kN/m2的工序是制浆工序和涂布工序。第4个区间25~30kN/m2的工序是辊压工序。该工序采用的辊压分切一体机的设备重量和工作时的载荷均较大。第5个区间30~35kN/m2的工序是包装存储工序。该工序采用的设备为高架立体库堆垛机,有较大和存储容量。

2.2工艺净高设计要求

工艺净高与设备规格选型直接相关,另外还与各生产厂家及国内外设备设计差异有关。结合国内、外主流设备厂家和设备规格型号进行分析,并给出一定的范围值供参考,但在实际项目中可能还涉及其它特殊工艺和设备需求及因素,需在给定条件下综合考虑和选择。从表2可看出,工艺净高设计要求可划分为5个区间等级:3~4m、4~5m、8~10m、11~13m、21~23m。在第1个区间3~4m的工序是辊压工序、卷绕工序、装配工序、检测工序。第2个区间4~5m的工序是注液工序、模组Pack工序。第3个区间8~10m的工序是化成工序和分容工序。该工序采用的是多层形式的化成设备、分容设备和静置设备。第4个区间11~13m的工序是涂布工序。该工序所采用双层涂布机的烘箱段的层高在11m以上。第5个区间21~23m的工序是制浆工序和包装存储工序。该工序采用的设备为垂直一体式拆包机和高架立体库堆垛机,层高达20m以上。

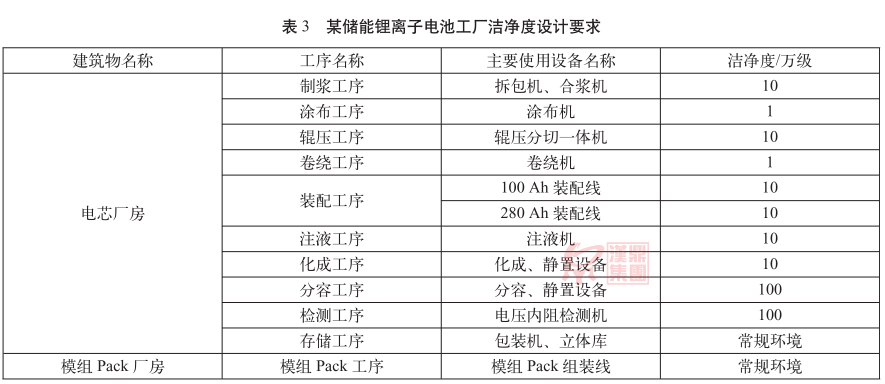

2.3洁净度设计要求

按照原材料特性、工艺要求、生产安全性、工厂经济性等因素来考虑,锂离子电池各生产车间的洁净度可根据实际情况进行设计调整。从表3可看出,洁净度设计要求可划分为3个等级:1万级、10万级、100万级。涂布工序和卷绕工序洁净度要求较高,而且电芯质量对金属异物和磁性颗粒物比较敏感,所以需要采用1万级的控制等级,但是由于涂布工序的烘箱段采用密闭结构,洁净度不需要特别管控。第2个等级10万级的工序是制浆工序、辊压工序、装配工序、注液工序、化成工序。第3个等级100万级的工序是分容工序和检测工序。该工序前电芯已经完成封口密封,所以洁净度要求相对较低。另外,包装存储工序和模组Pack工序按照常规环境设计即可。

2.4温、湿度设计要求

按照正负极原材料特性、工艺要求、生产安全性、工厂经济性等因素来考虑,锂离子电池各生产车间的温、湿度要求有较大变化,尤其是湿度要求,所以各相邻工序车间应做好密闭和人员管理,保证车间内的温、湿度条件达标,以及降低不必要的能耗。各项目也可根据实际情况进行设计调整温、湿度要求。

从表4可看出,温度设计要求分为3个类别:(23±3)℃、(25±3)℃、(45±5)℃。主要工序均采用(23±3)℃类别控制。在分容工序,如果温度发生变化,测量数据就会产生偏差,导致容量数据失真,所以按照(25±3)℃类别管控。化成工序相对特殊,产生较多热量,但无需完全排出全部热量,而且该工序作业人员较少,作业频次较低,所以控制在(45±5)℃的范围内即可.湿度设计要求类别比较多样[7-8]。正极材料的制浆工序、涂布工序、辊压工序均采用相对湿度≤20%的设计条件。负极材料的制浆工序采用相对湿度≤50%的设计条件。负极材料的涂布工序和辊压工序采用相对湿度30%~40%的设计条件。卷绕工序、装配工序采用相对湿度≤10%的设计条件。注液工序和化成工序采用露点≤-40℃和管控设计条件。分容工序、检测工序、包装存储工序采用相对湿度≤60%的设计条件。模组Pack工序采用常规湿度环境条件即可。

2.5照度设计要求

按照各工序操作工人数量和是否有目视检查等作业需求,参考表5中汇总的照度设计要求。从表5可看出,照度设计要求可划分为4个等级:200lx、300lx、350lx、450lx。存储工序主要采用堆垛机作业,所需操作工人较少,所以采用200lx等级即可。注液工序、化成工序、分容工序人工作业也相对较少,可采用300lx的照度等级。辊压工序、卷绕工序、装配工序、模组Pack工序人工作业相对较多,所以采用350lx的照度等级。制浆工序、涂布工序和检测工序有人员目检工作,所以采用最高的450lx照度等级。

2.6工艺动力用量设计要求

按照10GWh的电芯总产能和5GWh的模组PACK总产能进行动力用量的设计评估,主要动力能源种类为用电、自来水、冷却水、纯水、压缩空气、工艺真空、氮气、蒸汽、废水、废气等10项。为了简化处理,相关动力用量只拆分到3个主厂房,未细分到各个工序。表6中数据为核心生产区3个厂房的动力用量消耗,不包含办公研发区、仓储功能区、公用工程区的能源消耗。由此可见,储能电池工厂的能源消耗量比较大,所以在规划设计时应着重考虑采用节能设备以及绿色建筑材料,在屋顶配备光伏发电设备,对NMP(中文名称N-甲基吡咯烷酮)回收采用高效能量回收装置,选择合理的工业循环水温差,采用高效转轮吸附除湿空调机组,对动力站房的冷热负荷余热进行回收利用。采用上述能源优化措施后,可以将能耗指标控制在0.35t标准煤当量/万Ah的较低水平。

3 结束语

综上所述,储能锂离子电池工厂的建设需要考产品设计、工艺路线、设备选型、材料特性等多种因素,建设高质量的电池工厂需要同时满足工艺荷载要求、工艺净高要求、洁净度要求、温湿度要求、工艺动力用量及品质要求等。因此,在规划设计阶段应将这些条件融入到土建工程的各个环节中,从而工厂运营阶段的竞争力打下坚实基础.