洁净厂房高纯气体管道的设计、施工、管理等不同于普通的工业厂房的气体管道,对气体管道的施工过程以及施工工序等都有很高的要求,而且每个环节必须严格按照相应的程序完成, 如果中间某一个环节出现纰漏或失控,将对整个气体的品质都有可能产生严重的影响, 甚至影响到工艺产品的质量。这就要求洁净厂房的高纯气体管道施工过程中的各个环节必须做到从气源出来的气体在经过中间的环节后到达用气点的纯度仍能满足工艺对气体的要求 。

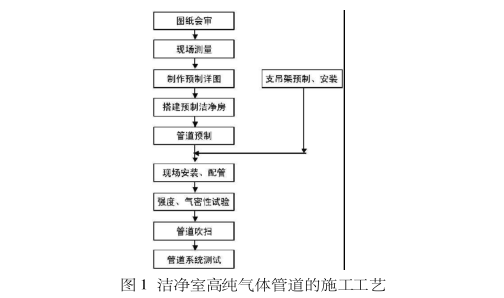

然而,将洁净的高纯气体输送到用气点而不受污染,会受到诸多因素的影响,如管材的质量、 施工工序、操作过程、操作者的技能、操作的环境等等。笔者作为一名安装技术人员,依据高纯气体管道的施工工序,谈谈高纯气体管道的施工。洁净室高纯气体管道的施工工艺见图 1。

1 图纸会审

作为一名专业技术员,在施工前必须将图纸所涉及的内容,包括管道的用途、材质、气体的种类、气体的品质、工作压力、工艺流程等详细了解,尤其是要对不同气体的管道所选用的不同材料的材质、管道内表面的要求、所选阀门的类型等,利用自己所掌握的知识及多方的咨询,对能否满足其工艺要求一定要做出正确的判断。比如说,有一家设计院依据甲方提供的工艺要求,将压缩空气管道的材质选为普通的无缝钢管,而且在试压时还用水作为介质, 最终导致各项测试均不合格。在我方建议下,甲方将所有管道更换为不锈钢管。这就要求审图时,一定要将设计者的方案、意图以及甲方的工艺要求要做到心中有数,将自己对图纸异议及建议要及时与设计方、业主方沟通。也就是说,前期的工作越做得细致,对以后的施工就越有帮助。

2 现场测量

将管道施工图结合现场的实际情况,查看与其他专业管道有无“打架现象”, 看看图中标高与现场标高是否一致。

3 制作预制详图

要求专业技术员依据图纸,结合现场将能够预制的管段绘制详细的预制加工图。要求避免预制管段太长、避免出现支管。要将管道的三通、管径、长度、 标高以及阀门、法兰等位置标注清楚,且一定要准确。管路中应减少或避免设置不流动气体的“死空间”, 不应设有“盲管”。 在干管或支管的末端均应设有吹扫管线及控制阀。

4 管道预制用洁净房

因为洁净厂房内的高纯气体管道其洁净度要求与安装场所的洁净度要求是一致的,这就要求管道的预制场所其环境必须达到洁净室所需的洁净度。比如天津摩托罗拉工程中,所有的高纯气体管道的预制洁净房均设置在相应级别的洁净室内。

5 管道预制

要求尽可能减少现场焊接的焊口数,最好将大多数焊口放在预制洁净房内进行。在管道进入预制洁净房之前,需将其双层包装拆除,立即进入洁净房。对小管径的不锈钢管要用割刀进行切断,而对于管径相对较大的需用专用锯工进行切割。在进行切割时,必须要使用具有一定的流速、一定纯度的高纯氮气或高纯氩气进行吹扫,这样可以保持管内的洁净度,避免造成人为的二次污染。要求切口必须用专用工具倒角,去除毛刺,使加工面光洁,在割口完成后,必须将管口用酒精或丙酮清洗,并且用管帽封闭以保证其洁净度。加工弯头时,对于小管径的管道可以采用专用弯管器现场制作,而大管径的可以采用成品弯头。 管道焊接时, 采用全自动焊机进行施焊,要求施焊人员必须是经过正式培训的合格人员,才有可能保证每个焊口的质量,才可保证气体的最终品质。在每一个焊口施焊时,必须始终保持有高纯氩气的流通。焊接所用的钨棒、焊头、以及管道的外径必须配套,每个焊口完成后,必须对其进行自检,且将焊口处用不锈钢丝刷清管道表面的痕迹。合格的焊口应该是成型均匀一致,内侧平直、光洁,外侧环状波纹均匀美观,无气孔、无夹渣、无裂纹、无氧化等现象。必须保证每个焊口的质量是合格的,这是整个气体管道施工工序中关键的控制点,要求施焊人员及质检员必须严格把关。

6 现场安装、 配管

待支吊架安装结束后,就可以进行管道的现场安装了。将预制好的管道从洁净房搬入现场放在支吊架上,进行点焊,点焊时,必须保证管与管同心,严禁管道对口时发生错口。待焊口温度降低后,要重新将管口进行密封,实施正式焊接时,再去除胶带。点焊结束后,就开始焊接,要求在焊接整个过程中,必须保证高纯氩有一定的流速、流量。法兰对接时,严禁强行加固。法兰垫片的材质必须是规范许可的,且垫片不得有毛刺、伤痕、裂纹等现象。支吊架的垫片材料必须保证对管道不发生渗透,不能相互之间发生反应。

7 强度、气密性试验

洁净厂房的气体管道严禁采用水压试验,必须采用气压试验。管道的强度试验为设计压力的 1.15倍,其试验介质为高纯氮气。在严格检查了整个管路的控制阀门的开启、法兰螺栓的紧固情况、各个支路的预留口状况、 打压设备的工作状况等满足要求后,应逐步加压,当压力升至一定值时,如0. 2 MPa,应暂停加压,检查管路,如无泄漏、无压降现象,再将压力升至试验压力的 60%,检查管路,如无异常情况,继续加压到试验压力,稳压10 min 后, 检查管路有无泄漏、压降等现象。如无泄漏则强度试验合格。之后进行气密性试验,其压力为设计压力,试验时间为 24h,在 24h 内必须连续观察压力的变化情况,检查管道的焊口、 法兰、阀门等处,利用发泡液体进行泄漏检查,如果无压降、无泄漏则为合格。

8 管道吹扫

洁净管道在使用前必须保证管道的洁净度,这就要求要对管道进行吹扫。所用吹扫介质应是与压力试验纯度相同的气体。连续对管路进行吹扫,要求气体吹扫流速必须大于20 m/s, 这样可以吹出附着在管内壁的残留物,还可以带走管道内的水分,起到干燥管道的作用。这对以后的施工很有帮助。

9 管道系统测试

为了确保产品生产质量,必须对高纯气体中允许的杂质进行检测。检测的内容为水分检测、 油分检测、氧分检测、颗粒检测等。水分检测常用的方法是露点法、电解法、电容法。露点法适用范围是对氢、氮等各种气体(饱和蒸汽压与水相近的气体除外)。但气体中不应有机械杂质、油污和可融性盐。其工作原理是水的饱和蒸汽压是温度的函数,气体中的水蒸汽随着温度的降低,逐渐达到饱和状态,当气体出现第一滴冷凝水的一瞬间的温度,即是所谓的其露点温度。电解法适用范围是氮、氩等不在电极上聚合的各种气体微量水分的分析,气体中不应含有机械杂质、油污等。其工作原理是依据法拉第电解定律,利用吸湿电解直接测定气体中微量水分。而电容法适用范围为氢、氮、氩等非腐蚀性气体中微量水分分析,被测气体中严禁含油蒸汽和污物。也可以测液体和固体中的水分。工作原理是利用湿敏元件为两极多孔氧化铝层为介质,水分子通过时,被氧化铝孔壁吸附,与元件周围空间中水分压达成动态吸附平衡,引起元件电容值的变化,测其值可得到气体中含水量。氧分检测通常采用气相色谱法,即常用在线微氧分析仪进行检测。而颗粒检测通常采用高压激光粒子计数器进行检测。

- 上一篇:电子光学镜片厂房净化工程防微振施工

- 下一篇:洁净室净化空调系统安装工程