与一般空调系统相比,净化空调系统在空气过滤、气流组织、室内压力控制、风量及能耗方面有着明显的区别。医药洁净室以微粒和微生物为主要控制对象, 同时应满足规定的温度、湿度、压差等环境参数。洁净室净化空调系统是药品生产的一个关键系统,它的使用在防止交叉污染和药品污染等方面起到了重要的作用。净化空调系统在系统及风量选择、污染物及压差控制、温湿度控制等方面还存在着一定的问题,从设计、选型、运营管理等方面提出有针对性的改进意见,可以提高系统运行的稳定性和可靠性。

1 工程概述及室内空调设计参数

该生物制剂综合车间为现浇钢筋混凝土框架结构,地上 2 层,层高均为 7.50 m,室内外高差 0.3 m,建筑高度为 15.3 m,建筑占地面积 10809 m 2 ,总建筑面积约为 21855 m 2。车间内包括水针、凝胶、冻干、固体制剂等生产线,为一个多层工业厂房建筑。房间(部分) 空调室内设计参数见表 1。

功能区 | 夏季 | 冬季 | 送风量 /(m³/h) | 新风比/% | 冷量/KW | 加热量/KW | 加湿量/(kg/h) | ||

温度 | 相对湿度 | 温度 | 相对湿度 | ||||||

洗烘瓶 (D级) | 24 | 55 | 20 | 50 | 15170 | 18.3 | 86 | 44 | 9 |

器具清洗灭菌(D级) | 24 | 55 | 20 | 50 | 15010 | 62.5 | 147 | 126 | 64 |

固体制剂 (D级) | 24 | 55 | 20 | 50 | 47350 | 45.5 | 389 | 290 | 136 |

洗衣(D级) | 24 | 55 | 20 | 50 | 12080 | 36 | 89 | 61 | 25 |

配液(C级) | 22 | 55 | 22 | 50 | 8660 | 53.8 | 78 | 65 | 36 |

浓缩胶再生(C级) | 22 | 55 | 22 | 50 | 27480 | 51.5 | 242 | 199 | 108 |

稀配(C级) | 22 | 55 | 22 | 50 | 18490 | 47.5 | 155 | 124 | 65 |

灌装(B级) | 22 | 55 | 22 | 50 | 24800 | 16.8 | 124 | 69 | 15 |

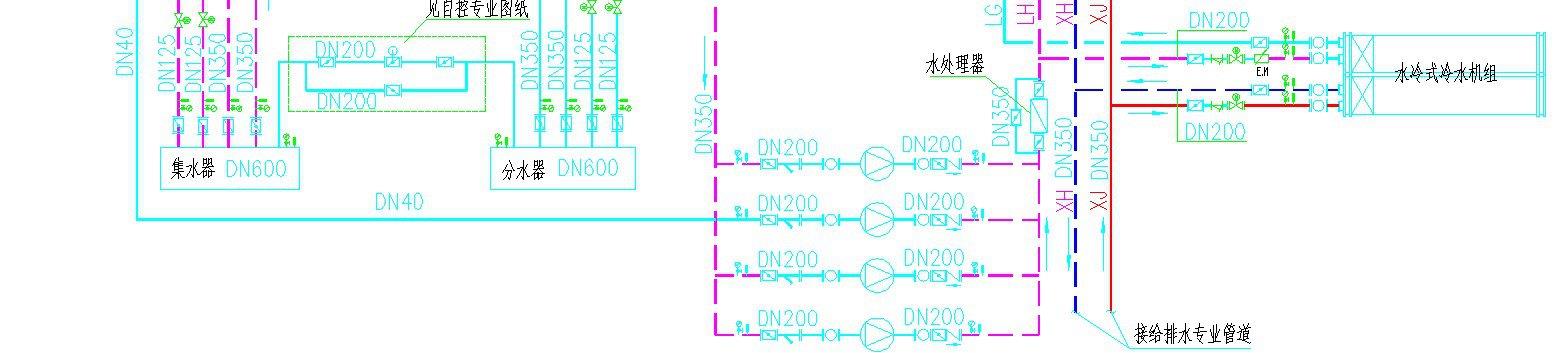

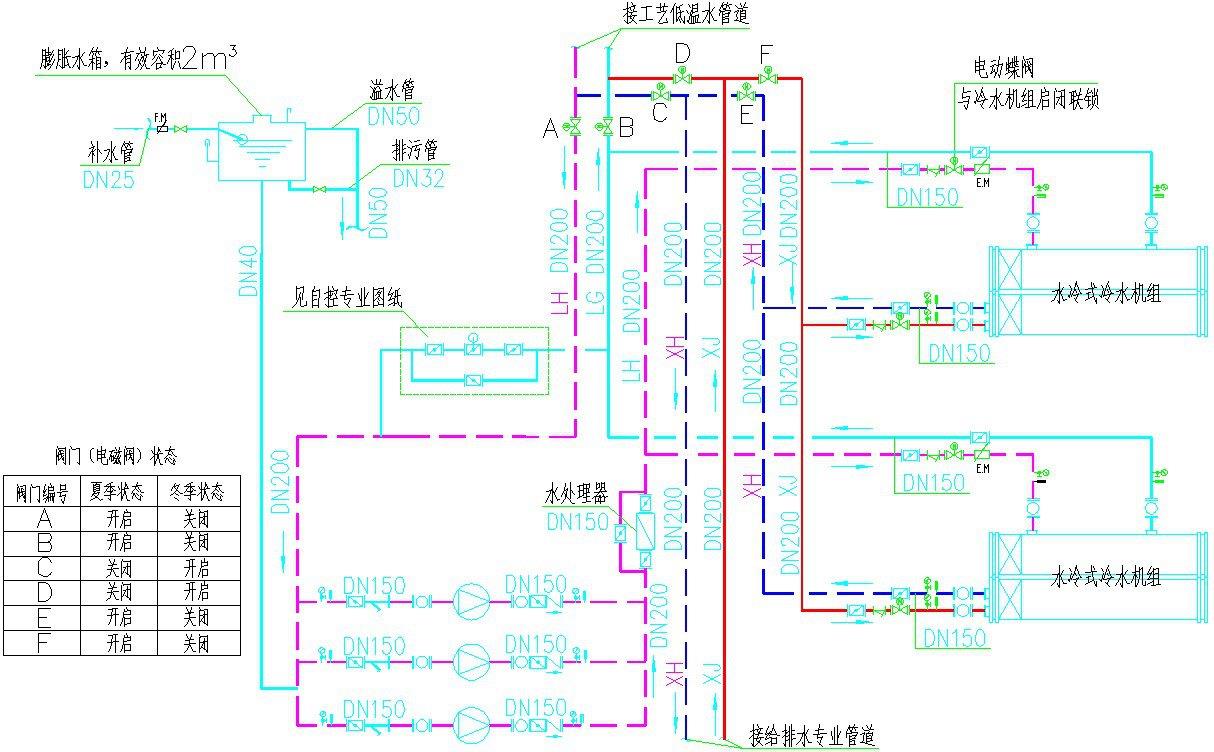

2.1 通过计算可得,该制剂车间净化空调用冷冻水设计冷量 3162 kW,预留净化空调用冷冻水设计冷量500 kW,舒适性空调用冷冻水设计冷量580kw,需求总冷量为 4242 kW。采用 3 台水冷冷水机组提供冷冻水,单台机组的制冷量为 1418 kW,COP为5.47,冷冻水供回水温度 7℃/12℃,冷冻水流量244m³/h,冷却水供回水温度 30℃/35℃,冷却水流量305m³/h。水系统采用一次泵变流量闭式系统。空调用水制冷流程见图 1。

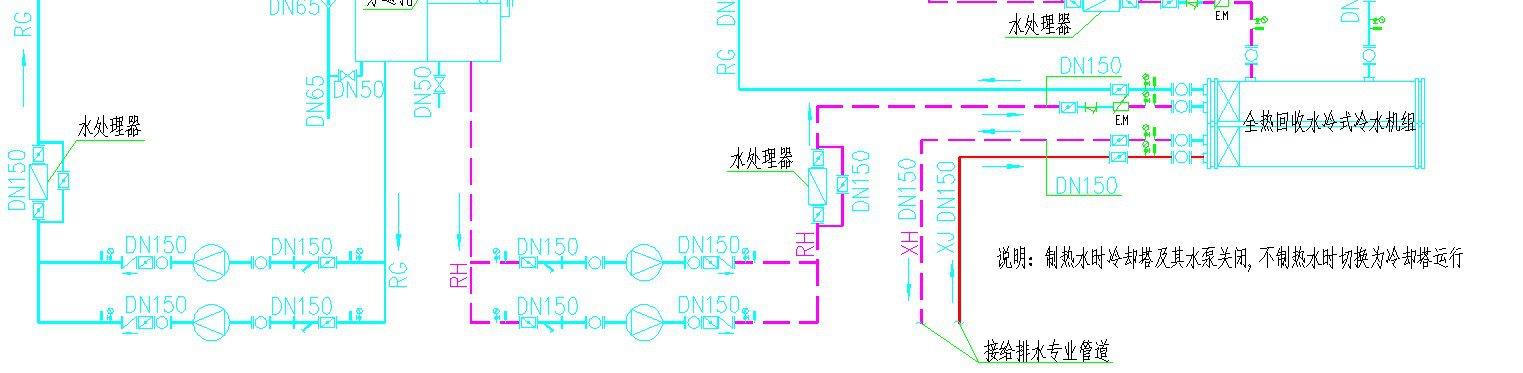

2.2 车间工艺系统(一)用冷冻水设计冷量407kw,热水设计热量529kw。采用1台全热回收水冷冷水机组提供冷冻水和热水,机组综合cop为7.5,制冷量435kw,冷冻水供回水温度7℃/12℃,冷冻水流量75m³/h,制热量569kw,热水供回水水温50℃/45℃,热水流量98m³/h,冷却水供回水温度30℃/35℃,冷却水流量98m³/h。冷冻水系统采用一次泵变流量闭式系统,热水系统采用二次泵变流量开式系统。工艺系统(一)用水制冷流程见图2.

2.3 车间工艺系统(二)用冷冻水设计冷量989kw,采用 2 台水冷冷水机组提供冷冻水, 冷冻水供回水水温 15℃/20℃。冷冻水系统采用一次泵变流量闭式系统。工艺系统(二)用水制冷流程见图3。

2.4 车间冬季空调设计蒸汽量为4478kg/h,热源采用 0.2 MPa 蒸汽,蒸汽凝结水回收至车间热力站。蒸汽由热力站提供。

3 空调系统设计

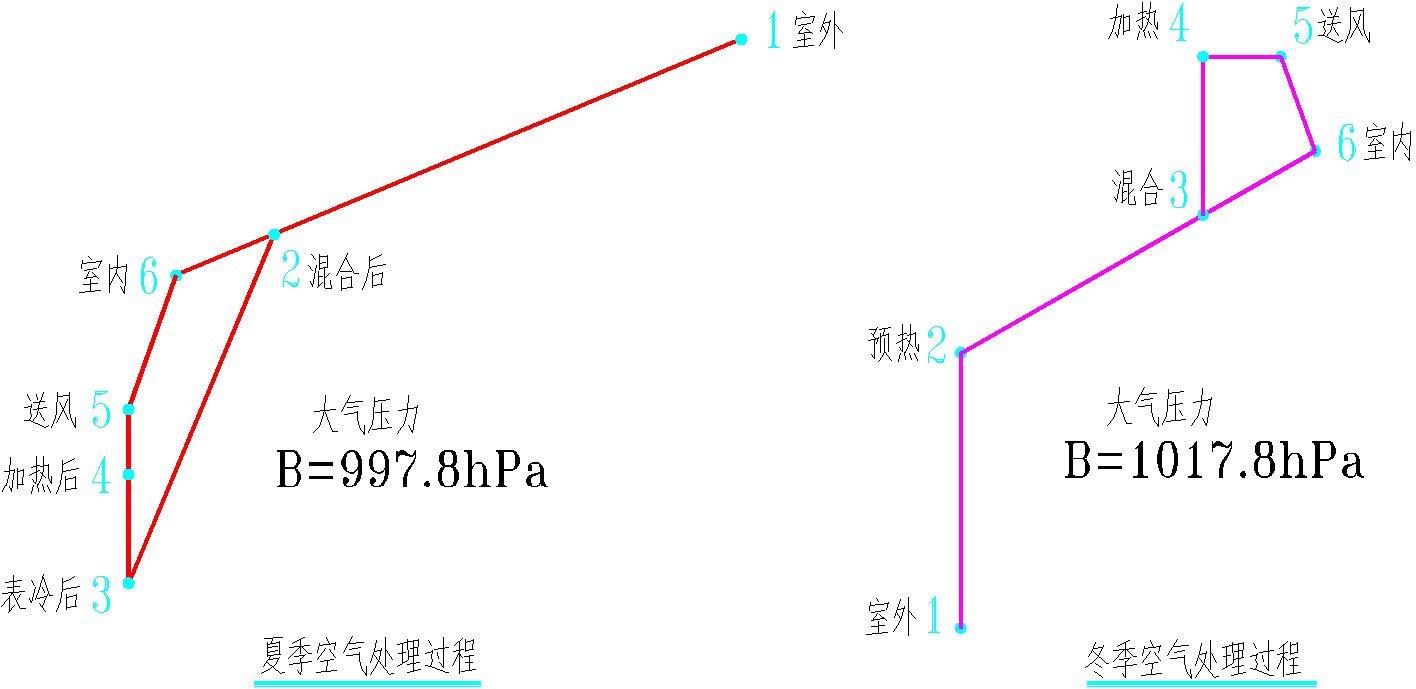

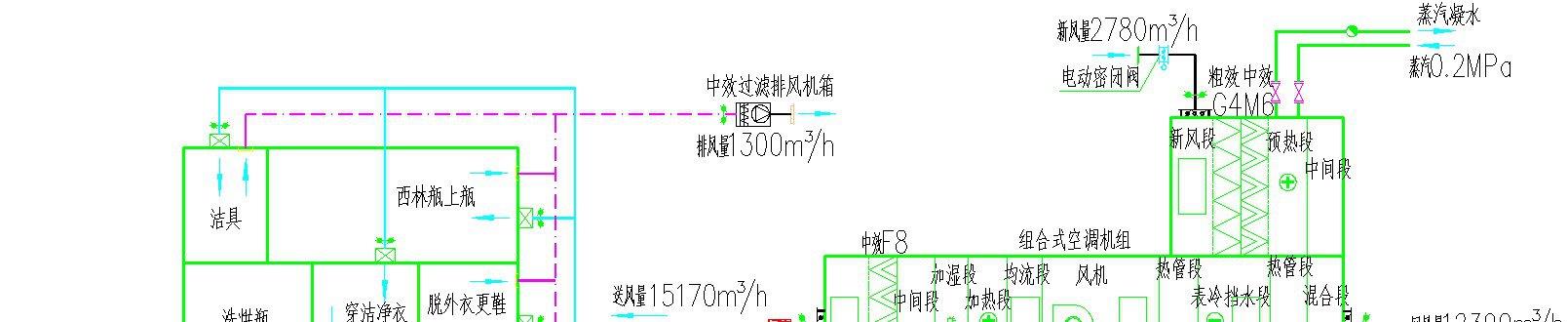

3.1 净化空调均采用全空气系统。空气处理流程:新风经粗效、中效过滤后,冬季先进行新风预热,后与回风混合,夏季降温除湿(冬季加热加湿)后再经中效过滤处理后送入室内。 气流组织设计为乱流型,采用高效过滤风口顶送,房间侧面底部回(排)风方式。

制剂车间共设计净化空调系统 26个,以净化空调系统(一)为例进行研究分析,该系统冬、 夏季空气处理过程及空调系统流程见图 4~图 5。

3.2 空调机组表冷器前后均设置热管型除湿节能器。空调机组新风口上设电动密闭阀, 空调系统停机时关闭风阀。净化区消毒灭菌采用 VHP,空调系统设置回排风切换,消毒排风时全新风运行。

3.3 洁净区空调机组送风、回风、排风干管设计远程控阀或在线风量筒,B级主要房间回风干管设置压差控制阀。提取液融化间,2层中间站均设置加热装置,保证室内温度为25℃~30℃。

4 节能设计

4.1普通机械通风系统风机的最大单位风量耗功率0.30W/(㎡/h),冷冻水泵的输送能效比0.023,满足节能规范限制要求。空调风管及阀门保温材料采用柔性泡沫橡塑保温板,δ=28㎜,氧指数>35,烟密度>50,λ=0.032W/mK(0℃时),湿阻因子μ≥10000。

4.2 冷、热水管道及阀门保温采用柔性泡沫橡塑保温材料,根据管径不同采用相应的厚度: 管径≤DN80时,δ =25 mm;管径在 DN80~DN150之间时,δ=28 mm; 管径在 DN150~DN250 之间时,δ=32㎜;管径≥DN250 时,δ=40 mm。空调冷凝水管采用橡塑保温材料,δ =10 mm。

5 优化设计

5.1 合理选择洁净室换气次数。GB 50073-2013《洁净厂房设计规范》对非单向流洁净室的换气次数提出了明确规定。在满足房间温湿度、洁净度、工艺设备通风要求、规范最低换气次数要求的前提下,尽可能采用合理的气流组织,降低换气次数,降低系统总能耗。

5.2 工艺设备间歇排风运行。洁具间、胶塞拆包、西林瓶上瓶等房间通常需要设置排风口, 当工艺设备运行时,排风机通过排风口将废气排到室外。但是当工艺设备停止运行时,排风口依旧抽取室内的空气,为了保持室内压差稳定,送风口也同时需要送入新风,造成能源浪费。因此,在保证室内温湿度、洁净度等要求的前提下,可以采用工艺设备间歇排风运行策略,当工艺设备停止运行时,减少排风量或停止排风,同时也能减小系统的送风量,进而达到节能的目的。

6 结语

药品在生产过程中会受到温湿度、外界环境、人员等因素的影响,净化空调系统的使用在防止药品污染方面起到了重要的作用,但由于系统风量大、阻力大,净化空调系统的使用会增加运营成本。因此,在实际的工程设计中,设计人员应在系统冷热源设计、设备选型、气流组织设计、系统自动化控制等方面予以更多的重视,并结合设计条件、工程特点等因素,采取经济合理、技术先进、安全可靠的设计方案。