在相关汽车产业政策的引导下,新能源汽车的规模产业化越发明显,汽车整车厂和动力电池生产企业纷纷布局投资新能源汽车产业项目以满足汽车市场需求,新能源汽车产业的关键点就在于动力电池包的生产和电池技术的创新,各大汽车整车厂及动力电池集团目前正在极力推进动力电池的规模化生产。在此前提下,通过本文的总结与研究,研究新能源整车厂主流动力电池包的主要组成部件、关键生产工艺及生产工艺流程,研究总结出动力电池包车间模组线、电池包生产线及充放电的产能节拍的规划计算模型及方法,总结了车间功能需求、土建设计需求和公用设计需求,提出整车厂动力电池包车间的整套规划设计思路与方法。为今后新能源整车动力电池包车间的规划设计项目提供可参考的内容。

1. 动力电池模组及电池包生产工艺

1.1 典型动力电池模组的生产工艺

1.1.1 圆柱电池模组生产工艺

圆柱电池模组设计时,模组的结构是多种多样的,需要根据客户及产品需求来定型,从而导致模组的生产工艺也不同。圆柱电池模组通常由圆柱电芯、上下支架、连接片(也称汇流排)、 绝缘板、采样线束等主要部件组成, 圆柱电池模组如图 1 所示。

圆柱电池模组生产工艺流程:

下支架安装→电芯扫码分选→下支架装电芯→电芯极性检测→上支架安装→螺杆固定上下支架→正极极柱清洗→汇流排清洗上料→放置正极汇流排→正极焊接→焊点检测→安装正极绝缘板→模组翻转清洗→负极清洗→放置负极汇流排→负极焊接→焊点检测→模组打码贴标→模组下线检测

关键工艺说明:

(1)汇流排安装:需要考虑汇流排和电芯的位置精度,特别是定位基准的问题,还需要增加防短路工装,避免发生短路。

(2)正负极焊接:圆柱电池与汇流排的焊接通常采用电阻电焊的方式,影响焊接质量的因素主要有:汇流排的材质、结构和厚度,焊接电流、电压、焊接时间、加压力,以及焊接面的清洁度和平整度。

(3)焊点检测:电阻点焊的检测通常采用实时监控,如检测到参数异响,设备会自动报警。 此外还会通过人工检查外观和人工挑拨汇流排的方式,再次检查确认焊接效果。

1.1.2 软包电池模组生产工艺

软包电池模组通常由软包电芯、导热胶垫、铝框架、内框架、两侧端板(外部框架)、固定拉杆(或绑带)、汇流排、采样线束等主要部件组成,软包电池模组如图 2所示。

软包电池模组生产工艺流程:

支架上料→电芯分选扫码→极耳检测剪切→预组装→模组框架上料→导热垫上料→铝框架上料→螺杆锁紧→汇流排安装→激光焊接→采样线安装→OCV测试→模组下线

关键工艺说明

(1)电芯分选扫码:电芯分选通常按电芯的电压、内阻和容量规格进行分组,还需要检查电芯的外观、尺寸、绝缘膜有无破损、起翘、漏液、正负极端面污渍等不良品。同时建立电芯档案,便于追溯。

(2)电芯极性检测:属于必查项目,极性检测可避免电池极性装反,防止汇流排安装时产生短路,导致产品损坏、人员受伤。

(3)正负极清洗:正负极汇流排的清洗都是利用等离子清洗法,利用等离子中活性离子的活化作用达到去除表面污渍的目的。

(4)电芯极耳与汇流排完成激光焊接后,需要进行焊接质量测试,测试方法为 1C放电测压降,压降过大为虚焊,压降过小也需进行复查。

(5)汇流排安装与后续焊接是软包电池模组的关键工艺,软包电池模组的汇流排一般由波浪形和日子形。

1.1.3方壳电池模组生产工艺

方壳电池模组通常由电芯、内框架、钢/铝外壳、固定拉杆、汇流排、采样线束等主要部件组成,方壳电池模组如图 3所示。

方壳电池模组生产工艺流程:

支架上料→电芯分选扫码→预组装→挡板上料→放置塑料架→电芯安装→上胶→放置内框架→极柱视觉定位→电芯清洗→汇流排安装→激光焊接→采样线安装→OCV 测 试→模组

下线

关键工艺说明

(1)方壳电池模组外壳侧缝焊接一般采用激光焊接或者 CMT 焊 (冷焊)。 激光焊接焊缝宽度小,热影响小,易实现自动化,但是精度要求高,需使用高精度夹具。CMT焊接包容性强,对材料精度要求不高。

(2)电池上胶工艺:方壳电芯堆叠时通常需要进行上胶,上胶通常有固定电芯、传导热量的作用,方壳电池的上胶方式通常有涂胶和贴胶等方式,胶水的表干时间通常控制在 15~30min比较合理。

1.2 动力电池包生产工艺

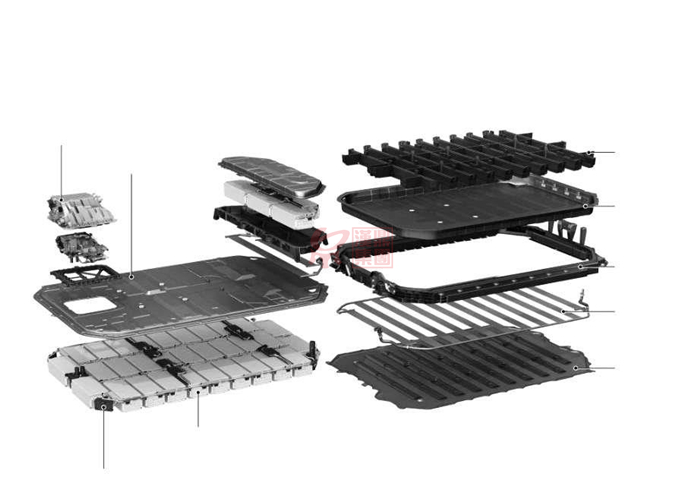

动力电池包通常由上壳体、下壳体、框架、模组、水冷系统、高压连接系统、低压线束、电池管理系统BMS 及各类辅助接口等主要部件组成,汽车动力电池包结构如图 4。

动力电池包生产工艺流程:

底壳上料→低压线束安装→冷却系统安装→BMS 安装→冷却系统气密检测→涂胶贴胶→模组安装→高压线束安装→通讯线束安装→箱体涂胶→安装上壳体→EOL测试→包体气密性检测→包体下线→充放电测试→入库。

2. 电池包车间关键规划需求分析

2.1 功能规划需求

整车厂动力电池包车间通常包含进场检验区、物流存储区、物流周转区、模组生产区、电池包生产区、返修区、下线检测区、办公辅助用房等功能区,其中办公辅助用房中又包括办公室、会议室、更衣室、卫生间、工具间、维修间、理化计量室、检验室、空调机房、变配电间等。

2.2 土建公用规划需求

整车厂动力电池包车间单层时可采用门式钢架结构,多层时可采用钢筋混凝土结构或者钢框架结构。对于从电芯到电池包的生产方式由于对温湿度要求敏感,可采用钢筋混凝土结构, 模组到电池的生产方式以上几种结构均可采用。温湿度敏感区可设置吊顶,生产区域吊顶标高不低于 5.5米,充放电区吊顶高度不低于3.5 米,吊顶上部保证 2 米左右公用管线空间。同时电池包车间公用配套条件须有强电、弱 电、IT、消防、压缩空气、冷却循环水、空调等。

3.电池包车间关键工艺规划分析

3.1 模组线、电池包生产线产能计算

模组线产能(组/年)= 3600/电芯处理节拍(s/p)/单个模组电池数×班次×每班小时数×开动率×全年工作天数

电池包生产线产能(个/年)=60/电池包节拍(min/p)×班次×每班小时数×开动率×全年工作天数

其中电芯处理节拍以电芯抓取或者涂胶等关键节拍为依据,电池包节拍以包体气密测试或者EOL测试等关键节拍为依据。

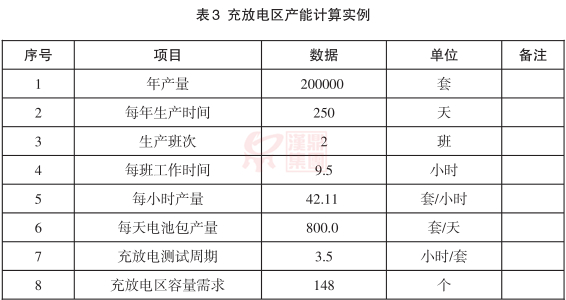

3.2充放电区工位计算

充放电工位数=电池包年产能/全年工作天数/(班次×每班小时数×开动率/充放电测试时间),其中还可以单个工位面积为基数来计算充放电区面积。

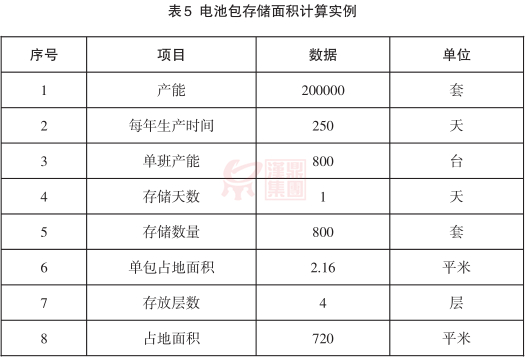

3.3关键区域存储面积计算

存储面积计算通常可采用面积法或者体积法。若前期规划阶段,电芯尺寸已确定,但来料包装形式未确定,可采用体积法,若来料包装已有初步方案,可采用面积法。电芯存放形式采用智能立体库式、高位货架或平铺码垛式。成品电池包的存储面积计算通常采用面积法,存放方式通常采用平铺码垛式。

面积法计算电池包存储面积:成品电池包存储面积=电池包年产能/年生产天数×存储天数×电池包面积/存放层数/面积利用系数。

体积法计算电芯存储面积:电芯存放面积=电池包年产能/年生产天数×电芯数每电池包×存储天数/包装体积×体积利用系数/电芯体积/存放层数×托盘占地面积/面积利用系数。

4.结语

本文研究了新能源整车厂主流动力电池包及模组的主要构成及工艺流程,并对其关键工艺进行了分析说明,研究了动力电池包车间工艺规划相关的车间功能需求、土建设计需求、公用系统设计需求,建立了模组线、电池包生产线及充放电等关键生产环节的产能节拍计算模型和计算方法,并运用体积法和面积法研究了电池及成品电池包的关键存储面积计算方法, 形成了适用于整车厂电池包车间规划的整套技术思路,为今后相关整车厂动力电池项目提供了参考依据。

- 上一篇:洁净车间空调系统设计

- 下一篇:芯片洁净室净化车间高洁净度施工控制技术