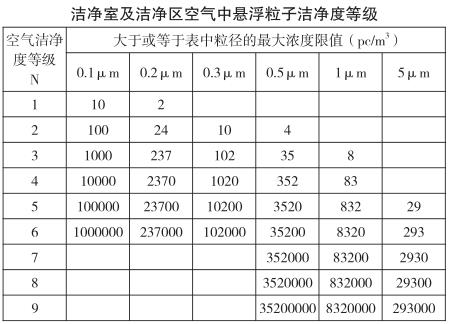

随着微电子产品工业技术的发展,对生产环境的要求越来越高,洁净度、温度、湿度要求来越严格,同时为了控制工程总造价及相关建筑指标,对建筑面积及层高的也提出相应控制要求。

1、洁净室的定义(ISO14644)

洁净室是悬浮粒子浓度受控的房间,其建造和使用方式是可最大限度减少房间进入的产生的和滞留的粒子,房间的温度、湿度、压力等其他相关参数均按要求受控。

2、项目概况

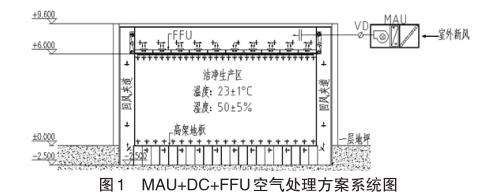

上海某微电子厂房从事步进投影式光刻机研发、制造、集成、调试,本期为二期厂房,新建厂房总建筑面积为12153m2,总层数为七层,其中生产区层数为三层。一层生产区为N6级(class1,000@0.5μm)洁净区核心区面积为1800m 2,二、三层为N7级(class10,000@0.5μm),围边为附属办公及设备用房。一层洁净室生产对温湿度的要求分别为温度:23±1℃,湿度:55± 5%,层高9.6m,吊顶高度6m,千级洁净区面积1728m2,吊顶至梁下高度仅1.9m。为满足对洁净度要求,换气次数需50~60次/小时,按50次计算所需总送风量为540000m 3 /h,如采用组合式空调机组的送、回方式,空调机组(AHU)集中设置在空调机房内,洁净室内的所需循环空气用空调机组进行冷却、加热、除湿、加湿、初效过滤和中效过滤,而后用送风机通过送风管送到洁净室的吊顶上方再经高效过滤器过滤后送至室内。 洁净室内的空气由回风口收集后,再由回风管送回到空调机组的回风段,与新风混合再次循环。 按每台 60000m 3 /h计算,总共需要12台组合式空调箱,所需机房面积大约为600m 2,按风速8m/s计算,送、回风主管约为2000*1000m,因而需要断面很大的送回风管,经过较长距离的输送,容易造成漏风,风管沿程阻力大,占用建筑空间大。因受总建筑面积及层高限制(生产所需各种气体动力管道较多),综合上述考虑本次设计采用独立新风空调箱(MAU)+干盘管(DC)+末端风机过滤器单元(FFU 的空气处理方案,FF的过滤器效率为:DOP效率η >99.995@0.3μm)系统,室内回风经高架地板(在±0.000下部有2.5m下技术夹层)及回风夹道经过干盘管降温处理送入吊顶与新风(新风直接送风生产区上部的静压箱压)混合后经由末端FFU送入室内,气流组织型式为上送下回形式,整个空气流向单向流型式。空调系统图(图1)及焓湿图(图 2)如下:

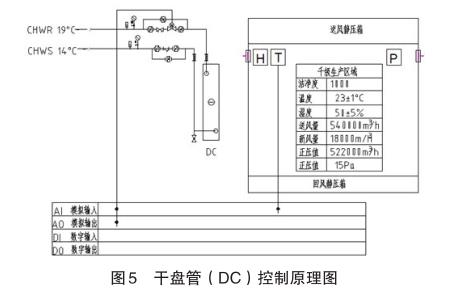

干盘管:干盘管的进水温度高于室内空气的露点温度2℃以上,在正常运行过程中不会有冷凝水产生,一般用在室内无湿负荷的场合,只处理室内显热负荷不承担除湿功能。

冷热源:有冷水机组出来的7~12℃经板式换热机组后为干盘管提供14~19℃冷水。

3、本文分别从洁净度、温度、湿度、室内正压、运行等方面进行分析

3.1 对洁净度的要求

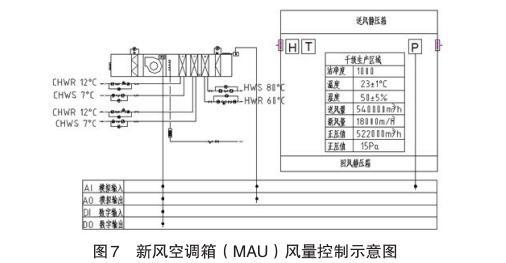

(1)生产对洁净度要求为N6级(class1,000@0.5μ m),送风量由带走室内热、湿负荷所需风量及按换气次数(换气次数需50~60次/小时)所需风量两者中大值计算。经计算,换气次数风量为1800×6×50=540000m 3 /h,负荷风量为250000m 3 /h(室内散热量为441KW, 室内共布置有10条高端光刻机生产线且生产线发热量较大,室内焓值为45.8kJ/kg,室内露点所对应的焓值为36.1kJ/kg,按室内机器露点90%送风经比较换气次数风量大于按负荷计算所需风量。所以设计所选总送风量为540000m3 /h。

(2)为保证工艺所需要的洁净度要求,本次设计在气流组织方面采用垂直单向流形式,室内回风经高架地板,下方回风静压箱(洁净室所需各种气体管道及一些电气管线安排在下方静压箱内,然而穿入洁净室内),回风夹道再经干盘管处理后达到送风静压箱,在送风静压箱内与送入的新风混合再经安装于吊顶上的FFU送入室内以完成气流循环过程。设计总的送风量为540000m 3 /h,新风量为18000m 3 /h,回风量为522000m 3 /h。

高架地板选型:开孔率18%,断面风速1.5m/s,规格大小600mmx600mm,总需开孔板为1492块。

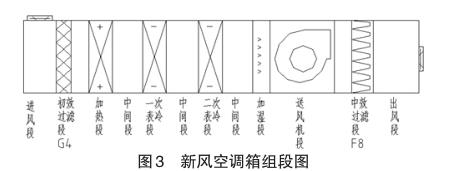

(3)送风不少于三级过滤(粗效、中效、高效),并且高效过滤器必须设置在系统的末端。在新风空调箱MAU里设有初效(G4过滤效率计重法90%@0.5μm)、中效(F8过滤效率比色法90%@0.5μm)过滤器,末端采用FFU(H14过滤效率DOP99.995@0.3μm)送风单元。

FFU选型参数:

尺寸:1200mmx600mmx295mm(其中滤料尺寸为1175mmx575mmx69mm)

断面风速:0.45m/s

余压:150Pa

过滤器效率:η>99.995@0.3μm

FFU数量共463只,总送风量为540043m 3 /h,FFU满布率为18.52%。

(4)室内所用装饰材料均采用不积尘、不产尘(少产尘)、不发霉等材料,高架地板采用防静电铝合金地板,墙面及吊顶盲板采用防静电彩钢板,门、窗采用高气密性门窗,严格控制人流及物流方向以避免设备及产品的交叉污染,人员及物品进入洁净室之前必须经过相应的风淋、 货淋才能进入。

3.2对温、湿度的要求

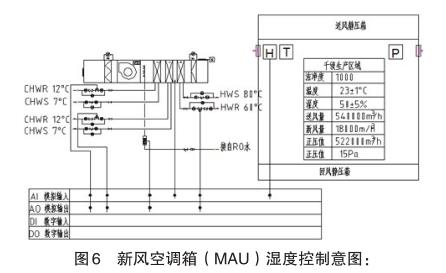

本项目生产工艺对温、湿度要求分别为温度:23±1℃,湿度:50±5%,因生产工艺过程中, 生产无发湿量,洁净室内人员也不多,热湿比线基本垂直。但设备发热量比较大,且车间密封性较好,处于正压环境当中(正压值为15Pa),经负荷计算该千级生产车间需常年供冷, 除人员散湿外无散湿量。因此采用干盘管进行等湿降温处理。干盘管的进水温度14℃(室内露点温度为12℃)要保证干盘管表面无凝结水析出。新风空调机承担新风中的冷、热、 湿负荷处理。

(1)本次设计室内冷负荷由分布在四周回风墙内的干盘管进行处理(干盘管进、出冷冻水温度为14~19℃,由冷水机组出来的7℃的冷水经板式换热机组换热后提供14℃的冷水,供水温度高于室内露点温度以保证在正常运行情况下不会有冷凝水产生), 在干盘上的回水管上装有比例调节电动二通阀,在室内生产区域工作点高度柱内装有温、湿度探测器,若室内冷热负荷发生变化根据室内温度波动情况控制电动二通阀的开度大小以达到控制室内温度要求。 因考虑到FFU余压(150Pa)问题,干盘管选型如下:

迎面风速<1.5m/s,单台冷量<21KW,盘管排数<4排,阻力<40Pa,翅片间距≥ 3mm。

(2)车间除了生产工人的人员散湿,无其它散湿量,室内的湿度控制一般是通过调节新风系统的送风状态来满足室内的湿度要求。新风空调箱的表冷段回水管上装有电动二通阀(进、出冷冻水温度为7~12℃),根据室内湿度要求调节二通阀开度以满足室内湿度要求,进、出冷冻水温度为7~12℃)。

3.3对正压值要求

洁净室应维持必须的压力梯度,不同级别的洁净室之间的静压差值应大于5Pa;洁净室与室外的静压差值应大于10Pa。本次一层车间为N6级(class1,000@0.5μm)级洁净车间,二三楼为N7级(class10,000@0.5μm)级级洁净室,N7级区对非洁净区的正压值为10Pa, N6级区对N7级正压值为5Pa(对非洁净区为15P)。一层为保证正压的新风量按换气次数1.5/小时计算,新风空调箱MAU的取值按正压+工艺排风之和与满足卫生所需两者之中的大值选取。本次车间无工艺排风要求,正值风量为1800x6x1.5=16200m 3 /h,两者之和为16200m 3 /h;满足卫生所需新风量为15x40=600m 3 /h(室内总人数为15人,每人每小时新风量不小于40m 3 /h),两者中取大值为16200m 3 /h,考虑到风管有一定的漏风及风机效率,所选新风空调箱MAU的送风量为18000m 3 /h。

通过平衡送风量、回风量和新风量,以此达到满足室内维持正压值的要求。自控要在上述风量发生变化时有手段来达到平衡, 并满足室内正压值的要求。非运行期间可根据要求,MAU风机低速运行,开启部分FFU满足压差值的要求。同时设置有余压阀也是控制洁净室压差的一种手段。

3.4运行维护

新建厂房规化布置共有10条光刻机生产线,设计是按照10线满负荷运行进行设计,但是在生产初期只有部分线运行,室内发热量达不到设计要求,此时只需关小干盘管的电动二通阀

的开度即减小冷冻水的流量便能满足需求。在工厂休息期间,为防止室内洁净环境不被污染, 只需开启新风机组风机即部分FFU以维持室内正压值即可。

4、结语:

电子产品技术的不断发展, 对生产环境的要求提出了更严格的要求。 通过对上海某微电子厂房的设计得出如下结论:

1)采用新风及回风分别单独处理的方案,比新、回风混合后再处理可以避免因室内散热量不足为保证满足送风状态而必需的再热,避免冷热抵消而节约冷热量。

2)采用独立新风空调箱(MAU)+干盘管(DC)+末端风机过滤器单元(FFU)的空气处理方案,在非生产时间为保证室内正压,只需开启新风空调箱及部分FFU,与采用组合式空调箱方案相比无需另设值班风机,从而减小了辅助机房的面积。

- 上一篇:铜箔净化车间空调净化系统设计

- 下一篇:洁净厂房湿度控制