工程概况

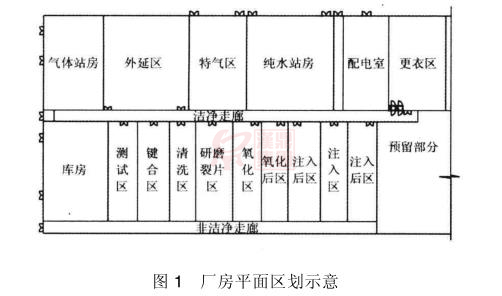

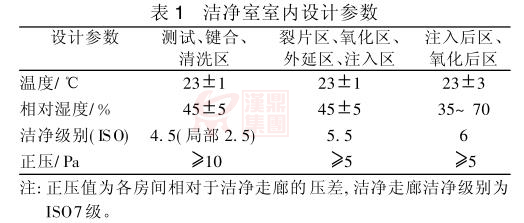

该工程位于辽宁沈阳出口加工区内,是集科研开发、生产制造为一体的专业SOI 晶圆生产厂房。其工艺流程为:原材料 SOI 晶圆片经氧化、离子注入、键合、切割 、退火 、抛光等工序后成品出厂。该项目主要生产厂房面积为6100 m 2,生产配套辅助建筑(含废水处理站、特种气体站 、柴油发电机房等)面积为800 m2。其中洁净室面积约为1 600m2(一期),2014 年10月试投产,用于工业化生产10 .16 ~ 20 .32 cm(4 ~ 8 in)SO I 晶圆。厂房区划图见图 1 。该洁净室洁净级别主要为ISO 4 .5 级和ISO 5 .5 级,局部为ISO 2 .5 级。室内主要设计参数见表1。

根据建设方的要求,除了满足生产厂房工艺的净化空调参数要求以外,设计时还必须考虑到工艺设备不是一次安装就位,而是陆续投入运行;且平时生产中,排风设备根据需要运行,房间内排风量是变化的;工艺设备的开启与关闭会带来房间内散热量的变化。设计中应采取相应的控制措施确保各净化空调参数满足要求该工程除净化空调系统外,还涉及酸碱排风处理系统,氢气 、硅烷事故通风系统以及洁净走廊排烟系统。在此仅介绍净化空调的设计。

净化空调系统设计

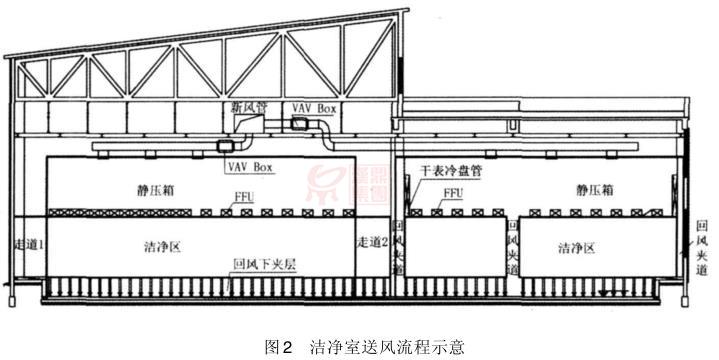

该工程净化空调系统采用新风机组 +干表冷盘管+风机过滤单元(FF U)的组合形式。空调区域分为三部分,即送风上夹层静压箱、生产区、回风下夹层。洁净室内的气流流型为垂直单向流,空气由吊顶上的风机过滤单元(FF U)中的高效过滤器过滤后送入生产区,再经地面带孔板高架地板进入回风下夹层,通过两侧回风夹道,经干表冷盘管冷却后回至送风上夹层,与送入上夹层的新风混合后再送入生产区(见图 2 ,因角度问题,左侧回风夹墙和干表冷器未出现在图中)。新风机组的送风补充工艺排风(酸、碱排风等)及维持房间正压所需风量,同时满足生产区内人员对新风量的要求。由于室内散湿量小,热湿比※+∞,所以新风处理到室内空气状态点的机器露点,主要承担新风热湿负荷和洁净室内的全部湿负荷 ;干盘管主要承担洁净室内显热负荷。洁净室内的洁净度由风机过滤单元(FFU)保证。

空调负荷计算

夏季空调冷负荷按照GB 50019 —2003 《采暖通风与空气调节设计规范》要求,根据工程的实际情况计算得到。该工程工艺洁净房间(除外延区) 均位于建筑内区,外区为动力站房与走廊,所有外区冬季均设有散热器供暖系统,所以围护结构负荷很小,工艺设备及其他得热负荷冬夏季变化不大,因此洁净室全年处于供冷工况。洁净室内散湿量较少,室内负荷以显热负荷(工艺设备负荷、照明负荷、人员负荷)为主。该工程洁净室洁净级别高,所需FFU数量较多,某些房间吊顶基本处于满布状态,在计算房间显热负荷时要计入FFU的风机温升发热量。经计算,一期工程夏季空调系统耗冷量为1 120 kW。选用 2 台 814 kW 螺杆式水冷冷水机组(含工艺设备用冷量),空调冷水为一次泵系统。

净化送风量及FFU选型、布置

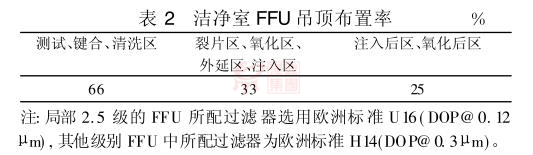

根据GB 50073 —2001 《洁净厂房设计规范》对洁净室送风量的要求,分别计算各房间FFU 的吊顶布置率。该工程室内吊顶高度为3~4 m。洁净级别为2 .5,4 .5 级的洁净室送风断面风速为0 .3 m/ s 。洁净级别为 5 .5 级的洁净室换气次数为80 h-1 ,洁净级别为6 级的洁净室换气次数为60 h-1。设计采用1 200 mm×600 mm 的FFU,单个FFU的风量为900 m /h。经计算,FFU吊顶布置率见表2。

在FFU选型时需注意机外余压应能克服回风格栅、回风夹墙和干表冷器的阻力;同时考虑噪声叠加效应,单台FFU A 声级噪声不应大于 53 dB 。

空气处理

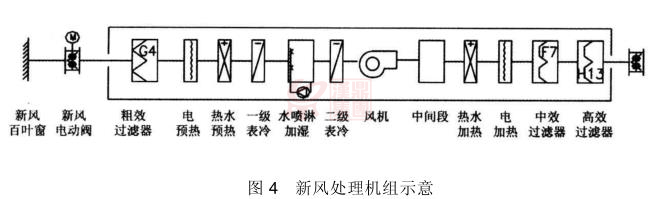

1M AU 新风处理系统

一期工程共配2台新风机组,单台新风机组的风量为 25 000 m3 / h ,新风处理到房间空气状态点的机器露点后送至洁净室吊顶上方的静压箱,与洁净室回风混合后再送入室内。新风机组的送风状态点为图3中 L 点(未考虑风机温升)。新风机组组成段如图4所示。

由于机组风量较大,新风处理焓差很大,因此将表冷段分为两部分以提高效率,两段的制冷量相同。图3中A 点为一级表冷器后的温控点。L 点为夏季二级表冷器处理后的温控点。

沈阳地区4,10月份为不供暖月份,此时期开发区不能提供加热用热水,因此在机组中设立电预热段及电加热段。在计算电加热量时以4,10 月份平均气温(10 ℃)为基准计算。考虑到在严寒季节沈阳地区室外温度最低可到 -22 ℃,用热水直接加热室外新风时,新风温度过低会导致换热不充分,从而引起热水盘管冻裂,因此将电预热段放置在热水预热段前,新风经电预热加热至 5 ℃后再经热水盘管加热至所需温度,在计算电预热段耗电量时考虑了以上两种情况下的要求。

由于开发区无蒸汽源,不能采用干蒸汽加湿的方式加湿空气,采用电加湿耗电量又很大,因此冬季采用水喷淋加湿。水喷淋可以除掉空气中的灰尘、SO 2 等有害物质,对保证室内空气洁净度和空气质量也有益处当房间内工艺设备不全部使用时,可能会导致房间内发热量不足,所以在新风机组中设置了二次加热段(冬季用热水加热,夏季及过渡季用电加热),通过提高送风温度来保证房间内的温度满足设计要求。

2冷热源及参数

新风机组夏季冷源为 6 ℃/ 11 ℃冷水,由该建筑内制冷机房提供,二次加热采用电加热。冬季热源为开发区提供的 60 ℃/ 50 ℃热水。当室外温度低于5 ℃时,联锁开启电预热器以保证热水预热盘管前的空气温度高于5 ℃。干表冷盘管供回水温度为12 ℃/17 ℃。夏季制冷机开启时,由6 ℃/ 11 ℃冷水通过板式换热器换热得到,冬季制冷机停止运行时,由设在屋顶的冷却塔作为冷源,由冷却水通过 板式换热器换热得到。

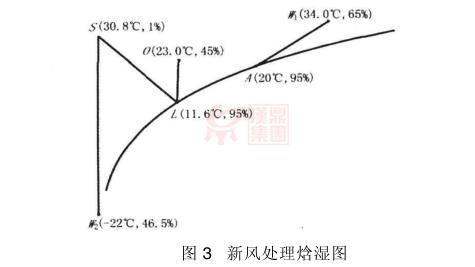

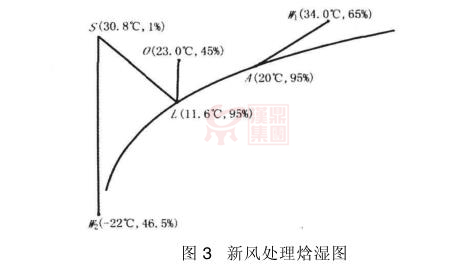

3空气处理过程及 h-d 图

新风处理焓湿图如图 3 所示。W 1 ,W 2 分别为夏季、冬季室外空气状态点。O 点为洁净室内空气状态点。S 为冬季水喷淋前的空气 状态点。L 为机器露点,也是新风机组的送风状态点(未考虑风机温升)。夏季,室外点 W 1 经过两级表冷器处理到 L点。冬季室外温度较低,通过电加热与热水加热至S 点,再进入水喷淋段等焓加湿至 L 点。

自动控制

1 温度控制

洁净室内的温度是由干表冷盘管调节控制的,比较实测室内温度与设定值,通过 DDC 控制设在干表冷盘管回水管上的电动两通阀的开度,改变水流量,使洁净室的温度保持在控制范围内。新风温度处理到洁净室内空气状态点的机器露点温度后送入送风上夹层中,可以负担部分房间冷负荷,若房间内工艺设备开启数量较少,在其发热量减小到即使完全关闭干表冷盘管依 然使室内温度低于设定温度的情况下,可开启新风机组再热盘管(或电加热器),提高送风温度来达到房间内的温度要求。

2湿度控制

该工程洁净室内散湿量很小,湿负荷基本可以忽略不计。通过控制新风的送风状态点来调节房间内相对湿度以达到设定要求,新风的控制送风点为房间的机器露点。夏季,露点传感器测得新风状态参数,并与设定值比较,通过自控程序调节二级表冷器回水管上的电动两通阀的开 度以调整新风送风参数,使房间内湿度满足要求。冬季,根据湿度传感器反馈的信号,DDC 控制一次加热器回水管上电动两通阀的开度,改变水流量,调整新风送风参数。过渡季节通过控制一级表冷器回水管上的电动两通阀或电预热器,满足房间的湿度要求。

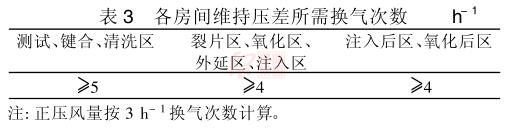

3 压差控制

GB 50073 —2001 《洁净厂房设计规范》中要求洁净室与周围的空间必须维持一定的静压差,目的是为了防止低洁净级别洁净室内的空气进 入高洁净级别洁净室内,避免对高级别洁净室的洁净度产生影响。维持压差风量的确定一般采用换气次数估算,该工程洁净房间全部为无外窗房间,气密性较好,各房间维持压差所需的换气次数如表 3 所示。

为保证各洁净房间的压差,在每个房间内均安装压差传感器。需排风的工艺设备的投入运 行状态不同时,也就是排风机所负担排风量发生变化时,会直接影响其他需排风设备的排风量,造成房间正压值变化。为适应这种变化,在排风支管上设定风量阀和变频排风机,同时在每个房间的新风管路上安装变风量控制器(V AV Bo x)。将压差传感器测量值与设定值的偏差值作为输入信号传至自控程序,自控程序再输出信号调整VAV Box 的开度。这样,在关闭或打开排风设备导致排风量发生变化时,VAV Box 可自动改变送风量维持房间内所需正压(V AV Box 的最小开度新风量远远大于房间内人员对新风量的要求)。同时,在新风总管上设置静压传感器,在新风机组风机上配变频器,当 VAV Box 改变房间送风量时,新风总管上静压发生改变,静压传感器反馈信号至变频器使风机转速改变,从而改变新风机组的送风量。

结语

经过一年的建设,该工程竣工。虽然其规模较小,却代表着现今半导体工业洁净室设计的主流思想。温度 、湿度 、压差均可以通过自控装置自动调节,降低了因为工艺条件改变破坏洁净室环境的概率。但大量的 FFU 集中布置在吊顶上,其噪声控制等问题需要继续探讨。