随着当前智能手机、平板电脑、超级本等数码电子产品市场的快速增长,液晶显示器产品在中国的市场发展极具潜力,LCD玻璃基板在电子行业发展中的重要性日益凸显。随着工艺的不断进步,电子厂房内洁净度已提高到ISO 4,5,洁净空间高度也达到了4.8~6.0m。

洁净空调不同于舒适性空调,其主控参数非常严格,不仅体现在温湿度精度控制,还体现在洁净度控制、噪声等级、防微振、工艺废气处理、严格的气流组织设计等方面。洁净空调系统投资大、能耗高,且工艺要求对气流流型提出了众多限制,如何在满足工艺要求的前提下,达到环控目标并使空调投资、能耗和运行费用大幅度减少?这是目前该类项目工程设计的关键技术难题。本设计基于国内某大型电子厂房项目的实际需求,以满足厂房环控目 标为前提,与工艺专业紧密配合,采取合理确定气流组织方式、送风量、空气处理方案、冷热源方案和自控策略等措施以降低能耗,节约了初投资和运行费用。

1 工程概况

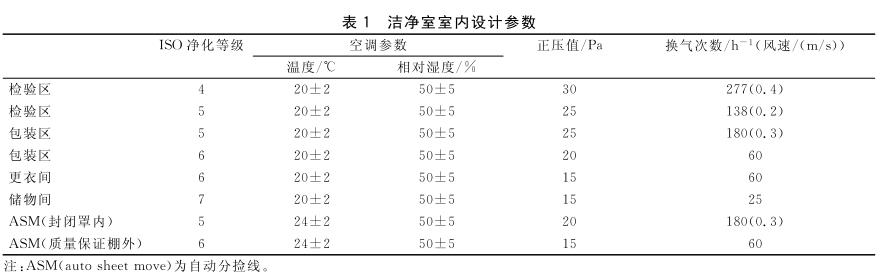

某LCD玻璃基板厂房位于重庆市两江新区,总建筑面积为28763.64㎡,其中舒适性空调面积约为24940.40㎡,工艺洁净空调面积为2950.20㎡(洁净度分别为ISO 4 ,ISO 5,ISO 6及ISO 7);建筑高度12.3m,洁净室净高6m;厂房功能为后段加工厂房与生产辅助设施。洁净室室内设计参数见表1。

2 空调负荷

按照符合工业智能制造的生产要求,洁净区空调24h运行。主要运行模式为夏季制冷、冬季供暖及“免费供冷”。

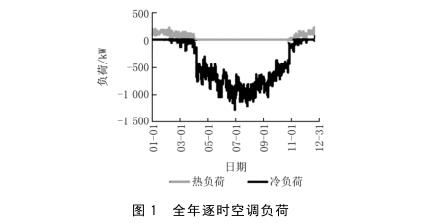

空调负荷计算采用DeST模拟运算软件,对建筑进行空调全年逐时动态负荷模拟计算结 果分析。计算设计负荷见表2,全年逐时空调负荷见图1。

洁净室位于内区,上部为技术夹层,围护结构负荷占比很小,故全年逐时空调负荷变化主要与新风负荷变化有关。

3 空调冷热源及空调水系统

3.1 空调冷热源

低温水空调系统设计选用2台水冷螺杆式冷水机组(与其他舒适性空调系统共用主机),每台机组额定制冷量为1140kW,供/回水温度为7℃ /12℃ 。

中温水空调系统设计选用 2台水冷螺杆式冷水机组(与其他舒适性空调系统共用主机),每台机组额定制冷量为1413kW,夏季制备中温冷水,供/回水温度为13℃/18℃。

低、中温机组最小蒸发器冷水流量为68.11立方米/h,系统总装机容量与估算冷负荷的比值小于1.1。

空调热水系统,选用1台真空热水燃气锅炉(与其他空调系统共用主机),冬季制备空调热水,供/回水温度为60℃/ 50℃,与低温水系统管路合用一套水系统管路。

3.2空调水系统

洁净区空调系统设计为恒温恒湿空调系统。空调水系统划分为低温水(供/回水温度7℃ /12℃)、中温水(供/回水温度13℃/18℃ )和热水(供/回水温度60℃/50℃)系统,具体功能如下:1)低温水系统服务于洁净室新风空调机组的深冷盘管、生产区的舒适性空调系统;2)中温水系统服务于洁净室新风空调机组的预冷盘管、干盘管(dry cooling coil,DCC)等系统;3)热水系统用于洁净室新风空调机组的深冷盘管及生产区的舒适性空调系统,管道与低温水系统共用 。

4 空调风系统

4.1 空气处理方案

以节约投资、减少能耗为目标,应用对室内温度、相对湿度和洁净度3个参数进行独立控制的空气处理方案。3个参数的独立控制不仅调控方便、控制精度高,而且可以降低运行能耗。

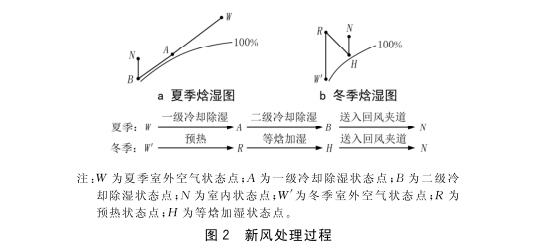

1)夏季。室内温度由室内空调系统的冷水供水阀控制,采用DCC处理室内热负荷,以满足室内温度要求,空调供/回水采用供/回水温度为13 ℃/18℃的中温水,提高了主机能效,减少了运行费用。该工程洁净室内散湿量很少,湿负荷可忽略不计,通过控制新风的含湿量来调节房间内相对湿度以达到设定要求,新风除湿系统采用两级表冷器(预冷段采用供/回水温度为13 ℃ /18 ℃的冷水(充分利用高温冷水),深冷段采用供/回 温度为7℃/12℃的冷水),解决了冷冻除湿的再热问题,最大程度地减少了能耗。室内洁净度由设于吊顶的层流罩(fan filter unit ,FFU)控制。

2)冬季。新风采用供/回水温度为60℃/50℃的热水预热,喷淋等焓加湿,室内洁净度由设于吊顶的 FFU控制。

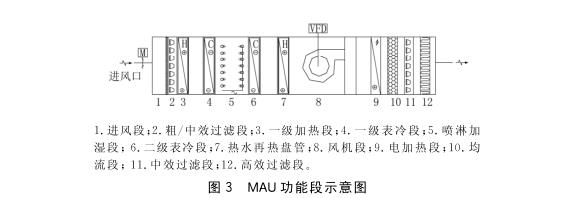

新风处理过程见图2,洁净室新风空调机组(make-up air unit,MAU)功能段示意图见图3。

4.2 气流组织

根据GB50073—2013《洁净厂房设计规范》第6.3条,ISO 5级洁净室的气流流型应采用单向流(单向流也是目前行业的主导流型)。但根据该项目新工艺的生产要求,包装区ISO 5级洁净车间不能设置高架地板,无法采用稳而可靠的单向流气流流型。根据相关研究,当全顶棚送风,两侧下回风洁净室的宽 度不超过6m时,可以作为竖直单向流洁净室应用,达到ISO5级洁净度要求。该项目包装区(ISO 5级区)洁净室宽度为14m,受工艺限制只能采用两侧回风,通过采用加大送风量达到洁净度要求。

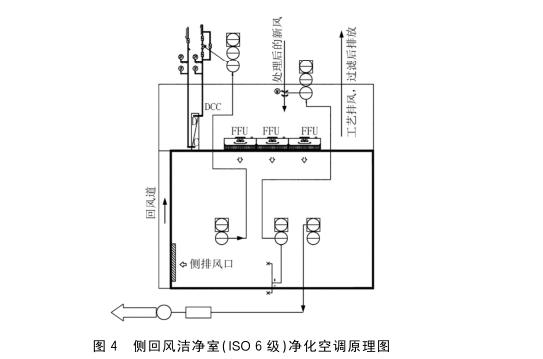

该项目气流组织设计为:检测区ISO 4级和ISO 5级的洁净区设高架地板(0.8m), 采用上送下回方式,即FFU送风进入房间后通过架空地板经回风夹道至吊顶上,同时经回风夹道上方干盘管降温后在上技术夹层与新风混合;包装区ISO 5,6 ,7级的洁净区 均采用上送侧下回方式,即FFU上送风,回风穿过两侧下方的回风口进入回风夹道,经回风夹道上方干盘管降温后在上技术夹层与新风混合。气流组织原理如图4和图5所示。

5 空调自控系统设计

根据现场需要,分别设置了温度检测点、湿度检测点、压力传感器及FFU过滤器前后压差显示装置。

空调自控系统控制策略为:

1)室内温度控制。根据室内温度信号控制干盘管电动两通阀开度,保证室内温度满足要求。

2)室内压力控制。根据房间的压力信号控制新风支管上的电动阀,保证室内压力满足要求。

3)FFU压差报警。FFU过滤器前后设置压差显示装置,当压差高于140Pa时报警。

4)新风空调机组控制。

① 温湿度控制:当新风含湿量低于设定值时,转为冬季工况;当新风含湿量高于设定值时, 转为夏季工况。

夏季工况:根据预冷盘管后温度设定值调节预冷盘管的冷量。根据送风管上露点温度信号调节除湿冷盘管电动两通阀的开度,保证出风含湿量满足要求。可根据洁净室内相对湿度传感器的平均值重设出风口露点温度。二级表冷盘管段(除湿冷盘管段)调节以湿度信号优先。 根据送风管上的温度信号调节二级加热盘管电动两通阀的开度,保证出风温度在(18±1)℃。出 风口 干球温度根据洁净室温度传感器所要求的最小冷量设定。

冬季工况:根据 新风机组喷淋加湿段出口的比焓控制预热段后温度,调节预热盘管电动两通阀的开度使预热盘管后的温度满足喷淋加湿段要求。根据送风管上的温度信号调节二级 加热盘管电动两通阀的开度,保证出风温度在(18±1)℃ 。出风口干球温度根据洁净室 温度传感器所要求的最小冷量设定。根据送风管上含湿量信号调节喷淋室加湿量,保证出风含湿量。根据室内露点信号修正新风空调机组出风口绝对含湿量的设定值。

② 变频器控制:根据设置在送风管上的静压传感器信号控制送风机变频,保证送风风压恒定,保证各空调系统所需新风量。

③ 出风管上设置风速传感器,当出口风速过低时,关闭送风机及进口电动密闭阀,并故障报警。

④ 过滤器压差报警:粗、中、高效过滤器前后设置压差显示装置,当压差高于100,200,500Pa时报警。

⑤ 连锁控制:送风机与新风入口风管上的电动密闭阀连锁,同时启闭。

⑥ 开机顺序为新风电动阀、新风空调机组、排风电动阀、排风机;关闭顺序相反。

⑦ 为达到控制精度,保证控制要求,温度传感器要求精度为0.1 ℃,相对湿度传感器要求精度为0.5%。

⑧ 温湿度传感器具体位置在工艺指导下现场确定,应避免局部散热对传感器产生影响。

⑨ 加湿器由设备厂家提供成套传感器和控制柜。

⑩ 所有自控阀门均带信号反馈装置。

⑪ 所有控制参数均可根据系统调试运行情况适当调整设置。

⑫ 经与工艺协商,面积较大的房间均布置5组温湿度传感器。

⑬ 消防控制:当风管内空气温度达到70 ℃时,防火阀自动关闭,相应风机关闭, 并送出信号到消防控制中心,或由消防控制中心发出信号,关闭相应风机及防火阀。

⑭ 所有控制风阀及水阀在厂务管理控制系统(FMCS)上设位置显示。

⑮ 新风机组启动时,其入口风阀应先全开,其风机先开启至20Hz后, 再开启出风口的密闭阀,避免风机逆转而启动电流过大。

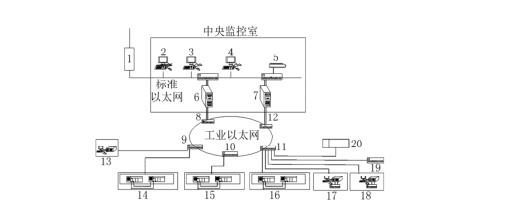

该项目空调系统控制图见图4,5。空调系统控制接入该项目FMCS,FMCS系统图见图6。

该项目在包装区ISO 5级洁净室采用上送风、双侧下回风的非单向流气流组织,于2016年8月通过了美国 NEBB无尘室测试认证,达到了工艺要求的温湿度及洁净度要求,且布置灵活,运行节能、可靠,造价低廉, 维护方便。采用温度、湿度和洁净度三参数独立控制设计,在满足环控目标的同时节省了初投资和运行费用。 该项目已成功通过验收测试

并实际运行3a,所有洁净室的室内参数均满足设计要求,可为同类洁净室的设计提供参考。

- 上一篇:锂电池洁净厂房生产露点控制

- 下一篇:PCB电路板洁净厂房生产环境控制