LCD 是 Liquid Crystal Display 的简称,即为液晶显示器。LCD由CRT发展而来,并且已经替代CRT成为主流,随着技术的进一步发展,伴随着TFT-LCD生产线由第8.5代线发展到了第10代线,价格也已经下降了很多,并已充分普及。目前液晶显示产业已发展成年产值高达数千亿美元的新兴产业,在信息显示领域占有主导地位。

LCD具有低压微功耗、外观小巧精致、被动显示型、显示信息量大、易于彩色化、无电磁辐射、长寿命等特点。LCD动态散射液晶显示器件、扭曲向列相液晶显示器件、超扭曲向列相液晶显示器件、薄膜晶体管液晶显示器件四个阶段,每一个阶段都伴随着技术更新和升级换代。产业技术的更新,自然会催生生产环境的的技术创新。那么,LCD屏幕净化车间装修有什么要求,又要如何去做呢?

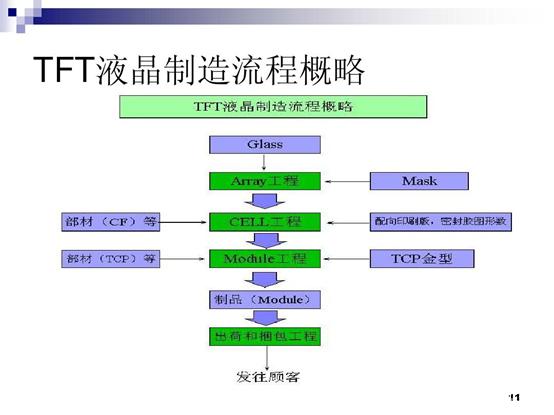

要做一个合格的LCD净化车间工程,首先要明白了解LCD的制造工艺。我们以现在主流的TFT液晶制造流程为例,大致可以分为glass→Arrsy工程→Cell工程→Module工程→制品→出荷和包装工程这几个分类。这是一种大致的工艺流程,如果细分下去,可能有几十个工程流程,这里不做详细表述。

了解完LCD制造工艺,我们才能有的放矢,因为所有制造工艺及生产设备都是在LCD净化车间内操作完成的。净化车间建立的目的主要有三个,分别是过滤循环空气建立无尘环境、调节空气建立恒温恒湿环境和建立正压环境避免外气污染。

为了达到LCD净化车间的功能目的,不同工艺要做严格的区域和划分,以免相互干扰和交叉污染。LCD属于精密电子产品,跟其他电子产品净化车间类似,区间内洁净度等级要求高,风量、温度、湿度、压差、设备 排风按需受控,照度、洁净室截面风速按设计或规范受控,另外该类LCD净化车间对静电要求极其严格。其中对湿度的要求尤甚,因为过于干燥的厂房内极易产生静电,造成CMOS集成损坏。

LCD净化车间厂房的温度应控制在22℃左右,相对湿度控制在50-60%之间(特殊洁净车间有相关温湿度规定)。这时可有效地消除 静电,并使人也感觉舒适。LCD产品在制造、生产过程中对室内空气环境和品质的要求极为严格,主要以控制微粒和浮尘为主要对象,同时还对其环境的温湿度、新鲜空气量、噪声等作出了严格的规定。

主要净化参数

压差:主车间对相邻房间≥5Pa;

相对湿度控制:50-60% ;

平均风速: 100级0.3-0.5m/s;

噪声≤65dB(A);新风补充量是总送风量的10%-30%;

照度300LX;

洁净度:一般为十万级和万级,部分千级。

有过净化车间建设和使用的管理人士会知道,为何同样的LCD净化车间,洁净度已经达标,产品上仍有污染?相同的工艺和环境参数,为什么我们的能耗比别人高?

净化车间功能目的的三大控制重点粉尘、温度、湿度,是由气密、回风、过滤、冷却、新风等来主宰,而完成这些功能的系统设备就是构成洁净室的主体:内装(吊顶、墙板)、DCC、 MAU、FFU。

要达到净化车间在合适的洁净度相对来说比较容易,可是在空间环境达标要求的情况下,做到产品没有粉尘污染,车间整体运行环保节能,人物流通道通畅,各种工序之间衔接合理,符合使用习惯等等,这样是不是更伤脑筋了呢?

在LCD净化车间的建造过程中,除了洁净建筑装饰施工、净化空调系统及其风管、过滤器的施工安装,还有高纯水系统及其管线的安装、高纯气体系统(含特种气体供应等)及其管线安装、真空系统及其管线的安装、化学品供应系统及其管线的安装、各种排风和排气系统及其处理设备的安装、消防安全报警系统及其控制设备的安装、变配电、电气系统及其桥架、配管配线的安装、照明系统及灯具的安装、防微振 装置的安装、生产工艺设备及其配管配线的安装等。

上述众多的施工项目中,前面三项属于净化系统,其他是因为各行业特点不同而产生的辅助系统,除了工期紧迫、交叉施工多、工序组织难度高外,设置如何安装、放置在何地、管道铺设路线等等都是一个难题,当然更要遵循洁净室内的建造管理原则。我们把净化系统比作是树干,其他系统就是树杈。每一个分系统的运行,都会对主系统产生影响。因此在LCD净化车间系统设计时,要着重考虑处理。

LCD净化车间工程涉及到众多的施工安装工程,具有工期紧迫、交叉施工多、工序组织难度高等特点,还要懂得净化车间建造管理原则,因此建议交给有丰富经验的专业管理团队来完成。

- 上一篇:触摸屏净化车间建设的综合性思考

- 下一篇:光学薄膜净化车间无尘装修方案